基本的に、 油圧プレスによる粉末成形とは、金型内でゆるい粉末を固体形状に押し付けるために、巨大で制御された力を使用するプロセスです。油圧システムは、粉末の体積を減らし、粒子間の空隙をなくし、それらを「グリーンコンパクト(仮成形品)」として知られるまとまりのある物体に固着させるために必要な、正確で持続的な圧力をもたらします。

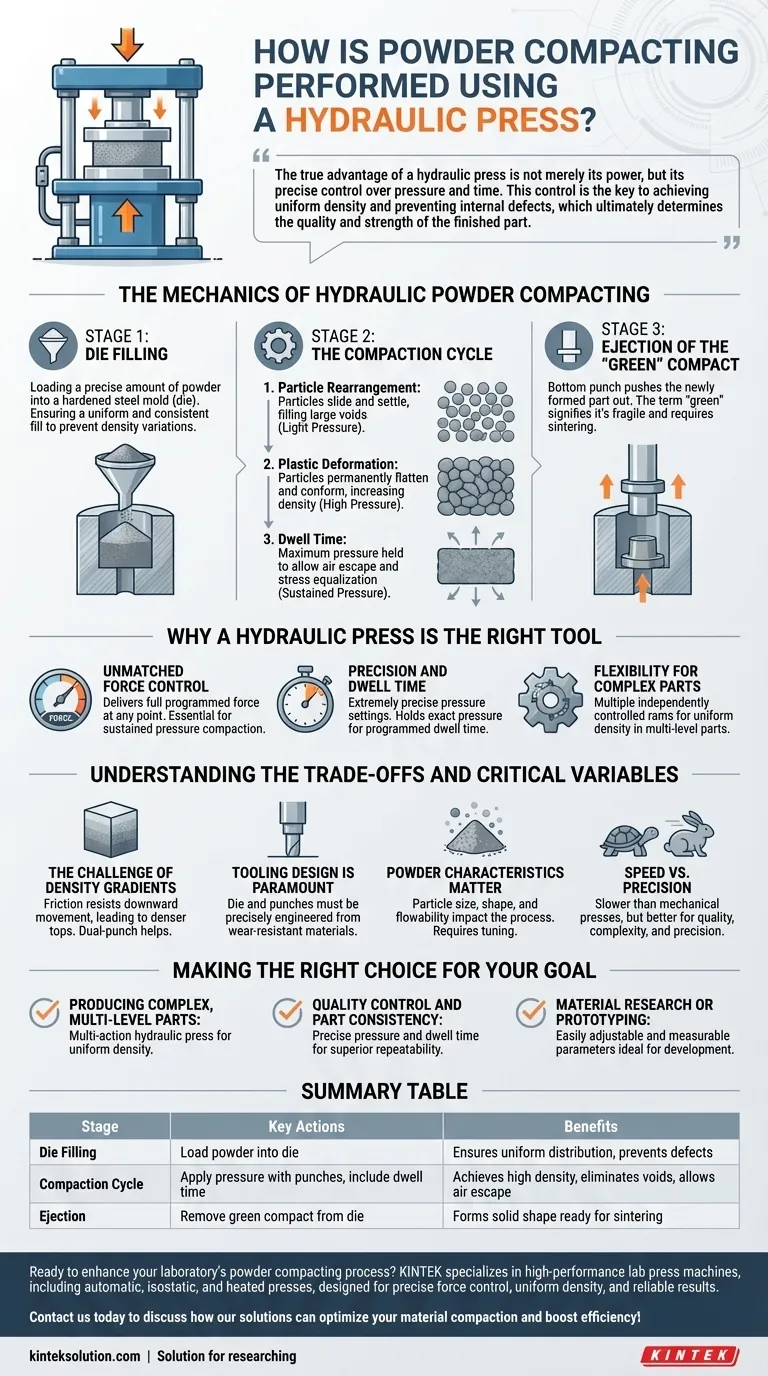

油圧プレスの真の利点は、単なるそのパワーではなく、圧力と時間を精密に制御できることです。この制御こそが、均一な密度を達成し、内部の欠陥を防ぐ鍵であり、最終的に完成品の品質と強度を決定します。

油圧粉末成形の力学

粉末成形は多段階プロセスであり、各ステップが最終結果にとって極めて重要です。油圧プレスは、これらの段階を首尾よく乗り切るために必要な制御を提供します。

ステージ 1:金型への充填(Die Filling)

プロセスは、正確な量の粉末をダイ(金型)として知られる硬化鋼製の金型に装填することから始まります。このダイの空洞が部品の最終形状を定義します。

均一で一貫した充填を保証することが最初の重要なステップです。粉末の不均一な分布は、プロセスの後続段階で密度のばらつきや欠陥につながる可能性があります。

ステージ 2:成形サイクル(The Compaction Cycle)

ダイが充填されると、1つまたは複数のパンチが移動して粉末を圧縮します。これは圧力が上昇するにつれて明確なフェーズで起こります。

まず、軽い圧力が粒子の再配列(particle rearrangement)を引き起こします。粉末粒子がお互いに滑り、より密に詰め込まれた配置になり、大きな空隙を埋めます。

次に、圧力が大幅に高まると、塑性変形(plastic deformation)が発生します。力は個々の粉末粒子の形状を永久的に変化させるのに十分になり、それらを平らにして互いに適合するように強制し、密度を劇的に増加させます。

最後に、プレスはプログラムされた最大圧力を加え、特定の期間(保持時間:dwell timeと呼ばれる)保持します。これにより、閉じ込められた空気が逃げ、内部応力が均一化され、材料の最終的な高密度化につながります。

ステージ 3:「グリーンコンパクト」の排出

圧力が解放された後、下のパンチが新しく形成された部品をダイの空洞から押し出します。この部品はグリーンコンパクト(仮成形品)と呼ばれます。

「グリーン」という用語は、部品が比較的脆く、粒子を冶金学的に結合させ、最終的な強度を達成するために後続の加熱プロセス(焼結)が必要であることを示しています。

油圧プレスが適切なツールである理由

他の種類のプレスも存在しますが、油圧システムは高品質の粉末成形に理想的である独自の利点を提供します。

比類のない力制御

油圧プレスは、ラム(プランジャ)のストロークの任意の位置で、プログラムされた全力を供給できます。これは機械式プレスとは根本的に異なり、単なる素早い打撃ではなく、持続的な圧力を必要とする成形サイクルにとって不可欠です。

精度と保持時間

最新の油圧制御により、非常に正確な圧力設定が可能になります。さらに重要なのは、それらが正確な圧力をプログラムされた保持時間(dwell time)保持できることであり、これは空気を逃がし、複雑な部品で均一な密度を達成するために極めて重要です。

複雑な部品に対する柔軟性

油圧プレスは、複数で独立して制御されるラム(またはプラテン)を備えて設計できます。これにより、異なるパンチに異なる力と動きを適用することで、多段の複雑な部品を作成でき、部品のすべてのセクションが均等に圧縮されることが保証されます。

トレードオフと重要な変数の理解

完璧な部品を実現するには、強力なプレス以上のものが必要です。プロセス変数と潜在的な落とし穴に対する深い理解が求められます。

密度勾配の課題

粉末とダイ壁との間の摩擦は主な障害となります。この摩擦は粉末の下降運動に抵抗し、しばしば部品の上部(パンチに近い部分)が下部よりも高密度になるという結果をもたらします。デュアルパンチシステムは、上下両方から圧縮することでこれを軽減するのに役立ちます。

ツーリング設計が最も重要

プレスは、そのツーリング(金型・パンチ)と同じくらい優れているだけです。ダイとパンチは、極度の耐摩耗性材料から極めて高い精度で設計されなければなりません。設計不良または摩耗したツーリングは、部品の欠陥、寸法の不正確さ、および早期の破損につながります。

粉末特性が重要

粒子のサイズ、形状、流動性などの粉末の物理的特性は、圧力下での挙動に直接影響します。充填量から圧力設定まで、プロセス全体は使用する材料に合わせて特別に調整する必要があります。

速度 対 精度

油圧プレスの主なトレードオフは速度です。それらは通常、毎分ストローク数において機械式プレスよりも遅いです。これにより、単純な生産量よりも部品の品質、複雑さ、および精度が重要となる用途により適しています。

目的に合わせた適切な選択

プロセスを最適化するには、油圧プレスの能力を特定の製造目標と一致させる必要があります。

- 主に複雑な多段部品の製造に焦点を当てている場合: 部品の完全性に必要な均一な密度を達成するには、多段油圧プレスが不可欠です。

- 主に品質管理と部品の一貫性に焦点を当てている場合: 油圧プレスの正確な圧力と保持時間制御は、機械式代替品よりも優れた再現性を提供します。

- 主に材料研究やプロトタイピングに焦点を当てている場合: 油圧プレスの調整が容易で測定可能なパラメータは、開発とテストのための理想的なツールとなります。

材料、ツーリング、およびプレスの関係を習得することで、最終製品の品質と性能を直接制御できるようになります。

要約表:

| ステージ | 主なアクション | 利点 |

|---|---|---|

| 金型への充填 | ダイに粉末を装填 | 均一な分布を保証し、欠陥を防ぐ |

| 成形サイクル | パンチで圧力を加え、保持時間を含める | 高密度を達成し、空隙を除去し、空気の排出を可能にする |

| 排出 | ダイからグリーンコンパクトを取り出す | 焼結準備完了の固体形状を形成する |

研究室の粉末成形プロセスを強化する準備はできましたか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含む高性能ラボプレス機械を専門としており、研究および生産ニーズに対応するために正確な力制御、均一な密度、信頼性の高い結果を提供するように設計されています。当社のソリューションが材料の圧縮を最適化し、効率を向上させる方法について相談するには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス