基本的に、冷間静水圧プレス(CIP)は、一軸型プレス成形と比較して、優れた部品品質と幾何学的自由度を提供します。 これは、CIPが流体を介して全方向から圧力を均一に印加するため、単軸圧縮において欠陥や制限を引き起こす金型壁の摩擦や不均一な力を排除するからです。その結果、非常に均一な密度、より高い強度、および遥かに複雑な形状を形成できる能力を持つ予備焼結(「グリーン」)部品が得られます。

一軸型プレス成形は単純な大量生産部品には効率的ですが、冷間静水圧プレスは均一な密度と複雑な幾何学的形状を持つコンポーネントの製造において優れています。この均一性により、ひび割れや反りのような欠陥が最小限に抑えられ、材料の完全性が最も重要となる要求の厳しい用途において、CIPは優れた選択肢となります。

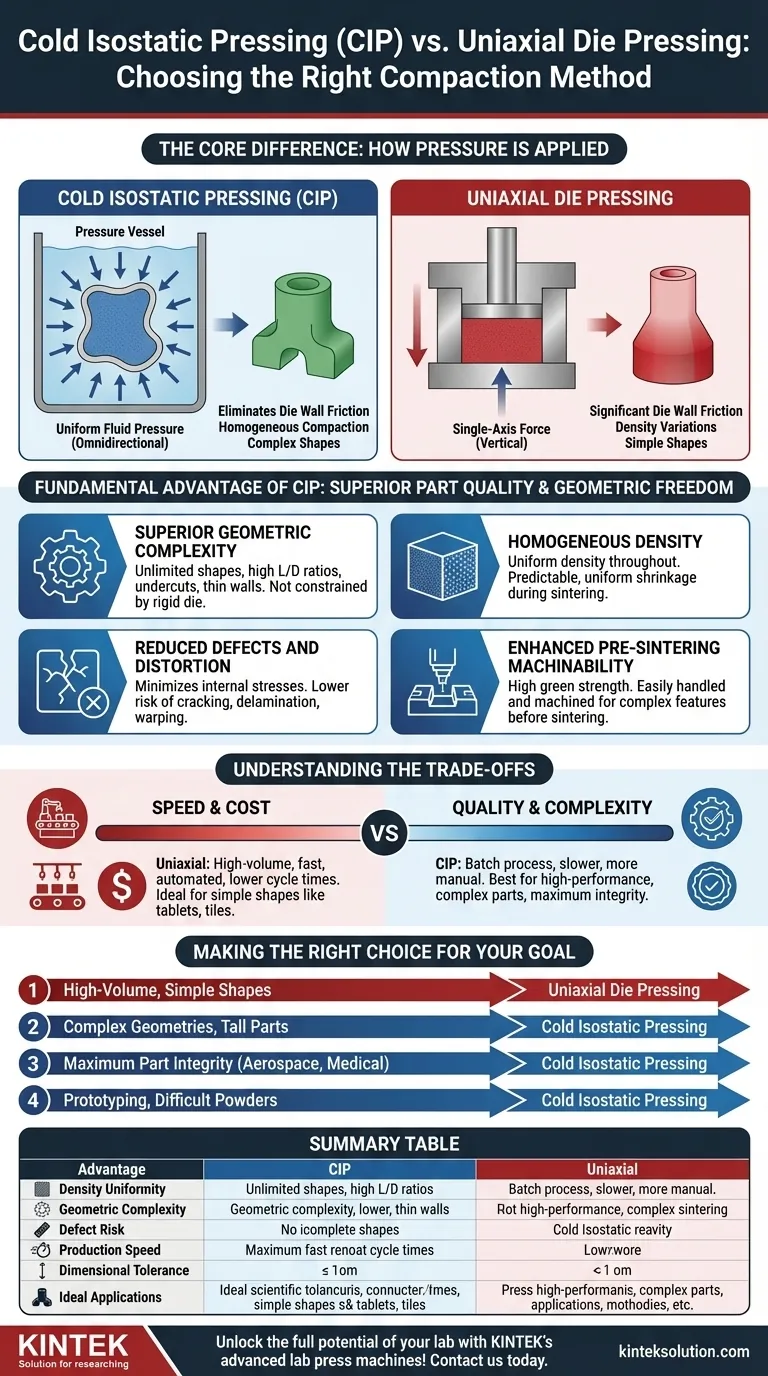

核心的な違い:圧力の印加方法

CIPの利点は、その独自の圧力印加方法から直接もたらされます。この機械的な違いを理解することが、適切なプロセスを選択するための鍵となります。

一軸プレス成形:単一軸の力

一軸プレス成形、または型プレス成形では、リジッドな金属製金型と1つ以上のプランジャーを使用して粉末を圧縮します。力はピストンのように、単一の垂直軸に沿って印加されます。

この方法は、粉末粒子と剛性の金型壁との間に著しい摩擦を生じさせます。この摩擦により、圧力が部品全体に均等に伝達されなくなり、著しい密度のばらつきが生じます。

冷間静水圧プレス:均一な流体圧力

CIPでは、粉末を柔軟な密閉型に入れ、それを流体充填された圧力容器に浸漬します。流体に圧力がかけられ、金型のすべての表面に同時に均等な力が及ぼされます。

この静水圧により、金型壁の摩擦が完全に排除されます。その結果、粉末が全方向から遥かに均一かつ均質に圧縮されます。

冷間静水圧プレス成形の主な利点

この圧力印加の根本的な違いにより、CIPは一軸プレス成形に比べていくつかの明確な利点をもたらします。特に高性能コンポーネントにとって顕著です。

優れた幾何学的複雑性

圧力が均一に印加されるため、CIPは部品の形状に制約されません。一軸成形では不可能なコンポーネントを製造できます。

これには、高い長さと直径の比率、アンダーカット、薄い壁、またはリジッドな金型内でひび割れや不均一な圧縮を引き起こすその他の複雑な特徴を持つ部品が含まれます。

均質な密度

CIPの最も重要な利点は、部品全体で達成される均一な密度です。金型壁の摩擦を排除することにより、CIPは一軸成形部品で一般的な低密度ゾーンを回避します。

この均質性は、最終的な焼結(焼成)段階での収縮が予測可能かつ均一になるため、極めて重要です。

欠陥と歪みの低減

一軸プレス成形によって生じる密度の勾配は、故障の主な原因となります。これらの内部応力点は、取り扱い中や焼結中にひび割れ、層間剥離、反りを引き起こす可能性があります。

CIPの均一な密度はこれらの内部応力を最小限に抑え、欠陥のリスクが大幅に低い、堅牢なグリーン部品を生み出します。

焼結前加工性の向上

CIP部品の高い均一な密度は、優れた「グリーン強度」をもたらします。これは、未焼成コンポーネントが取り扱いおよび加工が容易なほど頑丈であることを意味します。

これにより、部品が焼結によって硬化する前に、ネジ山や微細なディテールなど、さらに複雑な特徴を作成することができ、コストと時間の節約につながる可能性があります。

トレードオフの理解

CIPはすべての用途で最良の選択肢というわけではありません。品質における利点は、特定のシナリオでは一軸プレス成形の方が適している速度とコストのトレードオフを伴います。

生産速度と量

一軸プレス成形は高速で高度に自動化されたプロセスです。セラミックタイルやブッシング、錠剤などの単純な形状の大量生産に特に適しています。

CIPは、型への手作業による装填および取り出しが多く含まれるバッチプロセスであるため、サイクル時間が長くなり、全体的なスループットが低下します。

工具と寸法公差

一軸プレス機の剛性スチール金型は、単純な部品に対して優れた寸法の繰り返し精度を提供します。最終寸法は金型自体によって厳密に制御されます。

CIP用の柔軟な金型は硬化鋼金型よりも安価であることが多いですが、得られた部品は金型から出した状態での寸法精度はそれほど高くありません。最終的な公差を満たすためには、二次的な機械加工が必要になることがよくあります。

目標に合った正しい選択をする

適切な圧縮方法を選択するには、プロセスの能力とコンポーネントの主要な目的に合わせる必要があります。

- 主な焦点が単純な形状の大量生産(錠剤や基本的な円筒形など)である場合: 一軸型プレス成形の方が経済的で速い選択肢です。

- 主な焦点が複雑な幾何学的形状や背の高い薄い部品の製造である場合: 欠陥なしに形状を達成するための唯一の実行可能な方法は冷間静水圧プレスです。

- 主な焦点が最大限の部品の完全性と性能(航空宇宙や医療など)である場合: 冷間静水圧プレスは、その均一な密度と内部応力のなさから優れています。

- 主な焦点が試作や圧縮が困難な粉末を扱う場合: CIPの柔軟性と穏やかで均一な圧力は理想的な選択肢となります。

圧力印加方法の根本的な違いを理解することで、特定の幾何学的、品質、および生産要件に合致する圧縮方法を自信を持って選択できます。

要約表:

| 利点 | 冷間静水圧プレス(CIP) | 一軸型プレス成形 |

|---|---|---|

| 密度の均一性 | 部品全体で高く均一 | ばらつきがあり、密度勾配が存在 |

| 幾何学的複雑性 | 高い。複雑な形状、薄壁、アンダーカットに適している | 単純な軸対称形状に限定される |

| 欠陥のリスク | 低い。ひび割れや反りを最小化する | 摩擦と不均一な圧力により高い |

| 生産速度 | 遅いバッチプロセス | 速い、大量生産の自動化 |

| 寸法公差 | 金型からの精度は低い、機械加工が必要な場合がある | 金型により厳密に制御され、高い精度 |

| 理想的な用途 | 試作、航空宇宙、医療、複雑な部品 | 錠剤やタイルなどの大量の単純な部品 |

KINTEKの高度なラボプレス機で、ラボの可能性を最大限に引き出しましょう! 自動ラボプレス、静水圧プレス、または加熱ラボプレスのいずれが必要であっても、当社のソリューションは優れた部品品質と複雑な幾何学的形状のための正確な圧縮を提供します。航空宇宙や医療などの業界のラボにサービスを提供し、均一な密度を実現し、欠陥を効率的に削減できるよう支援します。KINTEKがお客様の材料加工を強化し、特定のニーズを満たす方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物