ペレットプレスの診断には、ほとんどの故障がより深い不均衡の兆候であることを理解する必要があります。最も一般的な問題は、ペレット品質の不一致、低い生産量、機械の詰まりです。これらの問題は通常、不適切な材料準備、不正確な操作設定、またはダイやローラーなどの重要なコンポーネントの摩耗に起因します。

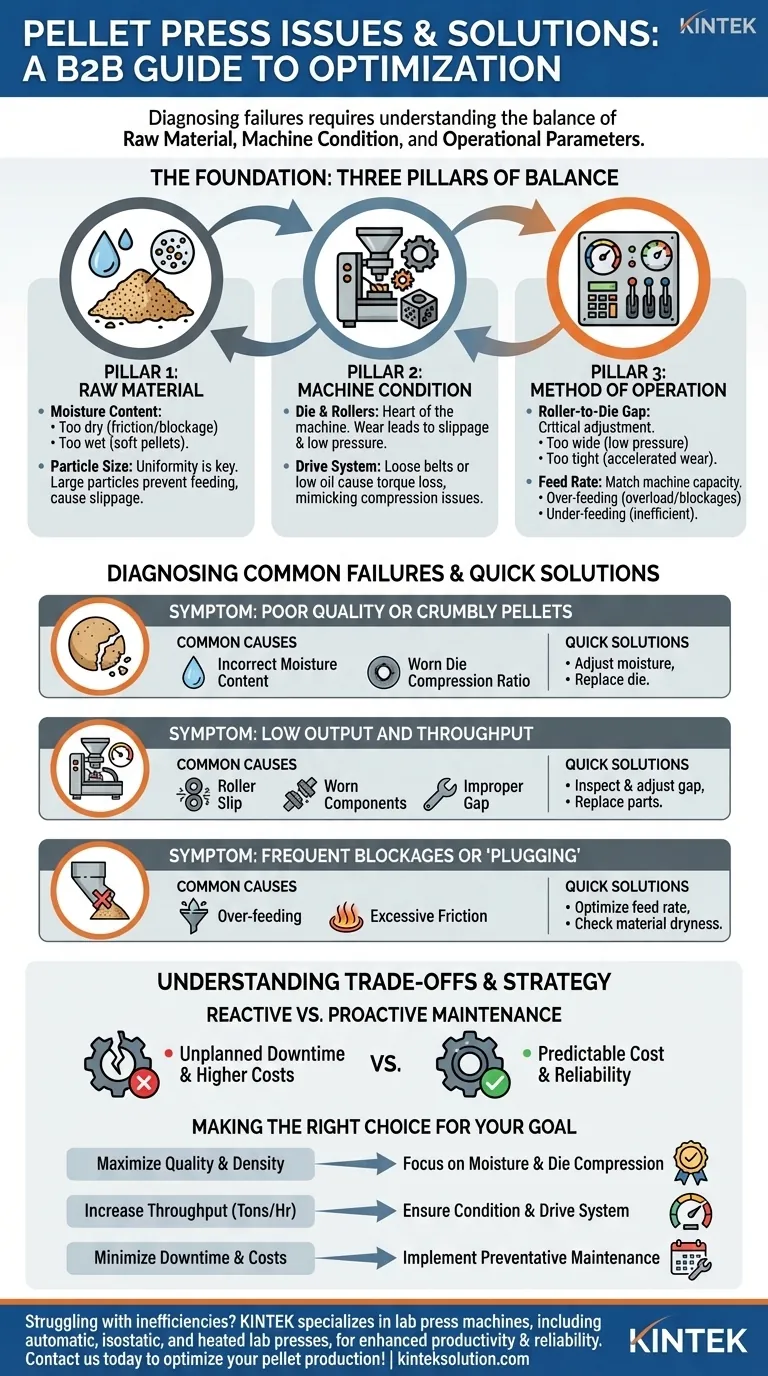

ほとんどのペレットプレスの問題は、孤立した故障ではなく、3つのコア要素(原材料、機械の機械的状態、およびその操作パラメータ)間の不均衡のシグナルです。効果的なトラブルシューティングには、単に目の前の症状を治療するのではなく、これら3つの領域すべてを体系的に評価することが含まれます。

基本:材料、機械、および方法

ペレットプレスで遭遇するほとんどすべての問題は、3つの柱のいずれかに遡ることができます。このフレームワークを理解することは、反応的な修正から積極的な制御へと移行するための第一歩です。

柱1:原材料

投入物の品質は、直接的に生産物の品質を決定します。材料の不一致は、生産上の問題の主要な原因です。

水分含有量に焦点を当ててください。乾燥しすぎた材料は過度の摩擦を引き起こし、詰まりやダイの早期摩耗につながります。湿潤しすぎた材料は適切に圧縮できず、柔らかく不安定なペレットになります。

また、粒子サイズが均一であることを確認してください。大きすぎたり不規則な粒子は、ダイの穴の上で橋渡しを形成し、適切な供給を妨げ、ローラーを滑らせる原因となり、生産量を大幅に減少させます。

柱2:機械の状態

ペレットプレスは高負荷環境です。摩耗は可能性ではなく、管理すべき必然です。

ダイとローラーは機械の心臓部であり、主要な消耗部品です。これらが摩耗すると、材料をダイの穴に通して掴み、押し出す能力が低下し、滑りや圧力低下を引き起こします。

ギアボックスであろうとベルト駆動であろうと、駆動システムはモーターの全動力を伝達する必要があります。ベルトの緩みやギアオイルの不足は、回転トルクの損失を引き起こし、ダイが良好な状態であっても不十分な圧縮の症状を模倣する可能性があります。

柱3:操作方法

この柱は、生産中に制御する設定とパラメータをカバーします。

ローラーとダイの隙間は重要な調整です。広すぎる隙間は、ローラーがペレットを押し出すのに十分な圧力を発生させるのを妨げます。狭すぎる隙間は金属同士の接触を引き起こし、摩耗を加速させ、ダイとローラーベアリングに壊滅的な損傷を与えるリスクがあります。

供給速度は、機械が処理できる量に合わせる必要があります。過剰供給は、モーターの過負荷やダイの詰まりの主な原因です。供給不足はダイを飢餓状態にし、非効率な操作や品質の低いペレットにつながります。

一般的な故障の診断

3つの柱を念頭に置いて、特定の問題をより体系的に診断できるようになります。

症状:品質の悪いペレットまたは脆いペレット

これは基本的に圧縮の問題です。まず、原材料の水分含有量を確認してください。これが最も可能性の高い原因です。

水分が適切であれば、ダイの圧縮比を評価します。「疲れた」または摩耗したダイは、穴が拡大し、圧縮が減少し、より柔らかいペレットを生成します。ダイの交換が必要になる場合があります。

症状:低い生産量と処理能力

これは、材料がダイを効率的に通過していないことを示しています。まず、ローラーの滑りを検査してください。ダイの表面に光沢があり、研磨された表面がある場合、ローラーが掴むのではなく滑っている明確な兆候です。

この滑りは、摩耗したローラーシェルと摩耗したダイの表面、または不正確なローラーギャップによって引き起こされます。また、過度に乾燥した、または不適切に粉砕された原材料によっても引き起こされる可能性があります。

症状:頻繁な詰まりまたは「プラグ」

詰まりは、材料を押し出すのに必要な力が、機械が生成できる力を超えたときに発生します。最初の容疑者は常に不正確な供給速度です。単に速く供給しすぎているのです。

供給速度が正しければ、問題はダイの穴内の過度の摩擦である可能性があります。これは通常、乾燥しすぎた原材料、または穴が滑らかで先細りの入り口を失ったダイが寿命を迎えた場合に発生します。

トレードオフの理解

効果的な運用は、性能とコストのバランスです。その影響を理解せずに性急に解決策に飛びつくことは、逆効果になる可能性があります。

事後的な修正 vs. 事前的なメンテナンス

部品が故障するのを待つという事後的なアプローチは、計画外のダウンタイムを保証します。これは、生産損失や潜在的な連鎖的損傷により、計画的なダウンタイムよりも常に高価です。

定期的な潤滑、ダイ、ローラー、ドライブベルトの検査を含む事前のメンテナンススケジュールは、メンテナンスを緊急事態ではなく、予測可能な運用コストに変えます。

ダイの交換 vs. 再生

新しいダイはかなりの費用がかかります。摩耗したダイは問題の主な原因ですが、一部は再生可能です。

ダイの穴が単に「艶消し」になっているだけで仕様外ではない場合、研磨混合物による簡単な慣らし運転手順でグリップを回復できます。ダイの表面が摩耗している場合、新鮮な表面に機械加工できることがありますが、これはダイの構造的完全性が損なわれる前に限られた回数しかできません。

目標に応じた適切な選択

トラブルシューティングの優先順位は、主要な運用目標と一致している必要があります。

- ペレットの品質と密度を最大化することが主な焦点である場合:原材料の水分含有量に細心の注意を払い、ダイの圧縮比が材料に対して正しいことを確認します。

- 処理能力(1時間あたりのトン数)を増やすことが主な焦点である場合:ダイとローラーが優れた状態であり、駆動システムが滑りなく全動力を供給していることを確認します。

- ダウンタイムと運用コストを最小限に抑えることが主な焦点である場合:摩耗部品のチェック、スペアパーツの在庫管理、パフォーマンスデータの記録のための厳格な予防保守スケジュールを実装します。

体系的なアプローチは、トラブルシューティングを反応的な雑用から、運用上の戦略的優位性へと変革します。

概要表:

| 症状 | 一般的な原因 | 簡単な解決策 |

|---|---|---|

| 品質の悪いペレットまたは脆いペレット | 水分含有量の不一致、摩耗したダイ | 水分を調整、ダイを交換 |

| 低い生産量と処理能力 | ローラーの滑り、摩耗したコンポーネント、不適切なギャップ | ギャップを検査し調整、部品を交換 |

| 頻繁な詰まり | 過剰供給、過度の摩擦 | 供給速度を最適化、材料の乾燥度を確認 |

ペレットプレスの非効率性にお困りですか? KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスを含むラボプレス機を専門としており、ラボの生産性と信頼性を向上させるように設計されています。当社のソリューションは、一貫したペレット品質、高い処理能力、ダウンタイムの削減を実現するのに役立ちます。今すぐお問い合わせください。ペレット生産を最適化し、お客様の特定のニーズを満たす方法についてご相談いただけます!

ビジュアルガイド

関連製品

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 実験室の油圧割れた電気実験室の餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械