つまり 冷間等方圧加圧(CIP)は、最終加工前に粉末材料を均一に圧縮して固体形状にするために使用される。主な用途には、高純度セラミック絶縁体の製造、高温溶解用黒鉛るつぼの形成、電子機器やコーティングの製造に使用される高密度スパッタリングターゲットの作成などがあります。非常に安定した密度の部品を作ることができるため、先端材料には非常に貴重な技術です。

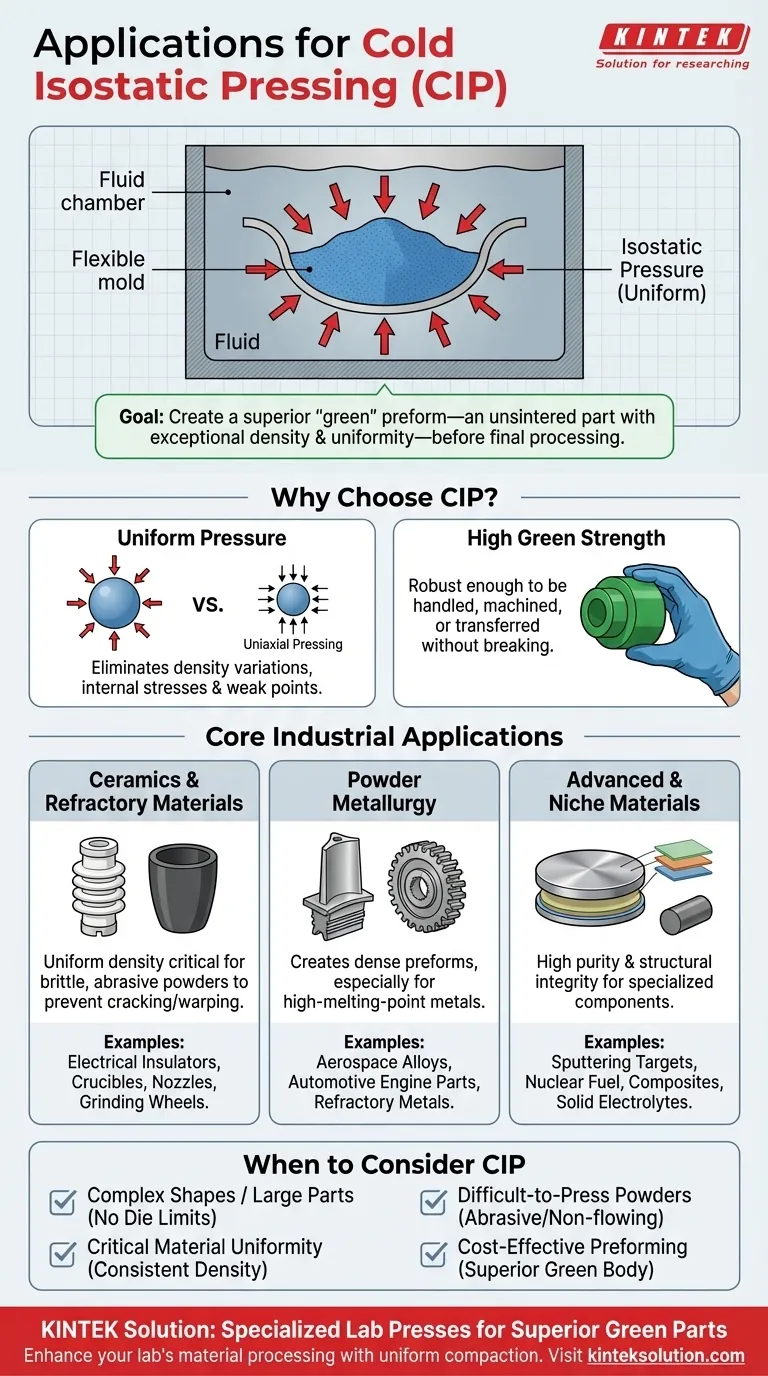

冷間静水圧プレスは、完成品を作ることが目的ではありません。その基本的な目的は、卓越した密度と均一性を持つ未焼結部品である優れた「グリーン」プリフォームを作成することであり、これにより最終的な焼結部品の品質と予測可能性が劇的に向上します。

冷間等方圧加圧を選ぶ理由

冷間等方圧加圧法は、粉末状の材料を柔軟性のある密閉された金型に入れることで機能します。その後、この金型を流体チャンバーに沈め、あらゆる方向から非常に高い均一な圧力をかけます。この「等方圧」こそが、金型の長所なのです。

均一圧力のインパクト

1方向または2方向から圧縮する従来の一軸プレスとは異なり、CIPではすべての面に均等に圧力がかかります。

これにより、他のプレス方法によく見られる密度のばらつき、内部応力、潜在的な弱点がなくなります。その結果、非常に均一でコンパクトな「グリーン」部品ができあがります。

高いグリーン強度の実現

グリーン強度 グリーン強度 とは、成形後、焼結(炉での焼成)を経る前の部品の構造的完全性のことです。

CIPは、優れたグリーン強度を持つ部品を製造し、壊れることなく取り扱い、機械加工し、次の製造段階に移せるほど頑丈にします。

主要な産業用途

CIPは、そのユニークな能力により、他の方法では処理が困難な材料に対して、いくつかの高性能産業で好まれる方法となっています。

セラミックと耐火物

セラミック粉末は脆く研磨しやすい性質があるため、CIPの主な対象領域です。焼結中の割れや反りを防ぐには、均一な密度が重要です。

例えば、以下のようなものがある:

- 大型電気絶縁体

- スパークプラグ用絶縁体

- グラファイトまたはアドバンストセラミックス製の坩堝および溶解ポット

- 酸素センサーおよびロケットのノーズコーン

- ノズルや砥石などの耐摩耗部品

粉末冶金

金属加工では、CIPは金属や合金の緻密なプリフォーム、特に鋳造が困難な非常に融点の高いプリフォームを作成するために使用されます。

用途には以下が含まれる:

- 焼結用耐火金属の予備成形

- 航空宇宙用高性能合金部品の製造

- バルブ部品などの自動車エンジン部品の製造

先端材料とニッチ材料

CIPの精度は、材料の純度と構造的完全性が最も重要な部品の製造に不可欠です。

主な例は以下の通りです:

- スパッタリング・ターゲット: 半導体やディスプレイ製造における薄膜の成膜に使用される。CIPは、理論最大密度の95%までのターゲット(酸化インジウムスズなど)を作成でき、コーティングの品質を向上させる。

- 核燃料 ウラン酸化物粉末を均一な燃料ペレットに成形する。

- 複合材料: 炭化ケイ素、窒化ホウ素、ホウ化チタンなどの素材から部品を作る。

- 特殊化学品: 火薬用原料の安全な圧縮や固体電池電解質の製造。

トレードオフを理解する

CIPは強力ではあるが、特定の仕事のための特定のツールである。その範囲を理解することが、CIPを効果的に使うための鍵となる。

主な利点優れたプリフォーム

CIPの最大のメリットは、密度の勾配がほとんどないグリーン部品を製造できることです。これは、部品が焼結されるとき、予測可能かつ均一に収縮し、優れた機械的特性と寸法精度を持つ最終製品が得られることを意味します。

重要な限界中間ステップ

CIPは粉末を圧縮するだけで、粒子同士を結合させることはない。出来上がった緑色の部品はチョークのような硬さがあり、最終的な硬化状態を得るには、その後の焼結または熱間静水圧プレス(HIP)工程が必要です。CIPは準備工程であり、最終工程ではない。

その範囲素材と形状の柔軟性

CIPは非常に汎用性に優れています。金属、セラミック、複合材料、ポリマーなど、幅広い材料を扱うことができ、部品の形状に制限されません。圧力が流体ベースであるため、剛性の高い金型では不可能な長いロッド、大きなブロック、非常に複雑な形状の成形が可能です。

プロジェクトでCIPを検討するタイミング

このガイドを参考にして、冷間等方圧プレスが製造目的に適した方法かどうかを判断してください。

- 複雑な形状や大型部品に重点を置く場合、CIPは最適な選択です: CIPは、従来の金型プレスの制約を受けないため、優れた選択です。

- 材料の均一性と性能を第一に考えるのであれば、CIPは最適な選択です: CIPは、一貫した密度のグリーンパーツを作成するための決定的な方法であり、より強く信頼性の高い最終製品につながります。

- プレスが困難な粉体を扱うことを第一にお考えなら、CIPは最適です: CIPは、他のシステムでは失敗する、摩耗性、非流動性、または高度に特殊な粉体の成形に優れています。

- 焼結前の予備成形をコスト効率重視で行う場合: 多くの材料において、CIPは最高品質のグリーンボディを提供し、高価な焼結工程を確実に成功に導きます。

結局のところ、冷間静水圧プレスは、プロセスの最初のステップを完璧にすることで、メーカーに新たなレベルの性能と複雑性を達成する力を与えます。

総括表

| 応用分野 | 主な使用例 | 主な利点 |

|---|---|---|

| セラミックおよび耐火物 | 電気絶縁体、スパークプラグ絶縁体、るつぼ、耐摩耗部品 | 均一な密度、割れ防止、高いグリーン強度 |

| 粉末冶金 | 耐火金属プリフォーム、航空宇宙合金、自動車エンジン部品 | 高密度プリフォーム、高融点金属の取り扱い |

| 先端材料とニッチ材料 | スパッタリングターゲット、核燃料ペレット、複合材料、電池電解質 | 高純度、構造的完全性、最大95%の密度 |

均一な圧縮でラボの材料処理を強化しませんか?KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなど、ラボプレス機を専門に取り扱っており、お客様のラボのニーズにお応えできるよう設計されています。当社のソリューションは、安定した密度で優れたグリーンパーツを提供し、最終製品の品質と効率を向上させます。 お問い合わせ CIP装置がお客様のプロジェクトにどのようなメリットをもたらすか、ご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型