その核となる冷間等方圧プレス(CIP)は、基礎的な製造プロセスであり、金属やセラミックの粉末を、複雑な形状の固く緻密な部品へと変換するために使用されます。その応用範囲は、高性能の航空宇宙部品や医療用インプラントから、マイクロチップ作成に使用されるスパッタリングターゲットまで多岐にわたります。これらはすべて、柔軟な金型に保持された粉末に極限の均一な圧力を加えることによって実現されます。

CIPの真の価値は、その汎用性だけでなく、非常に均一な密度の部品を作成する独自の能力にあります。この均一性は、最終的な高温焼結プロセスの後に予測可能で信頼性の高い性能を保証する重要な要素です。

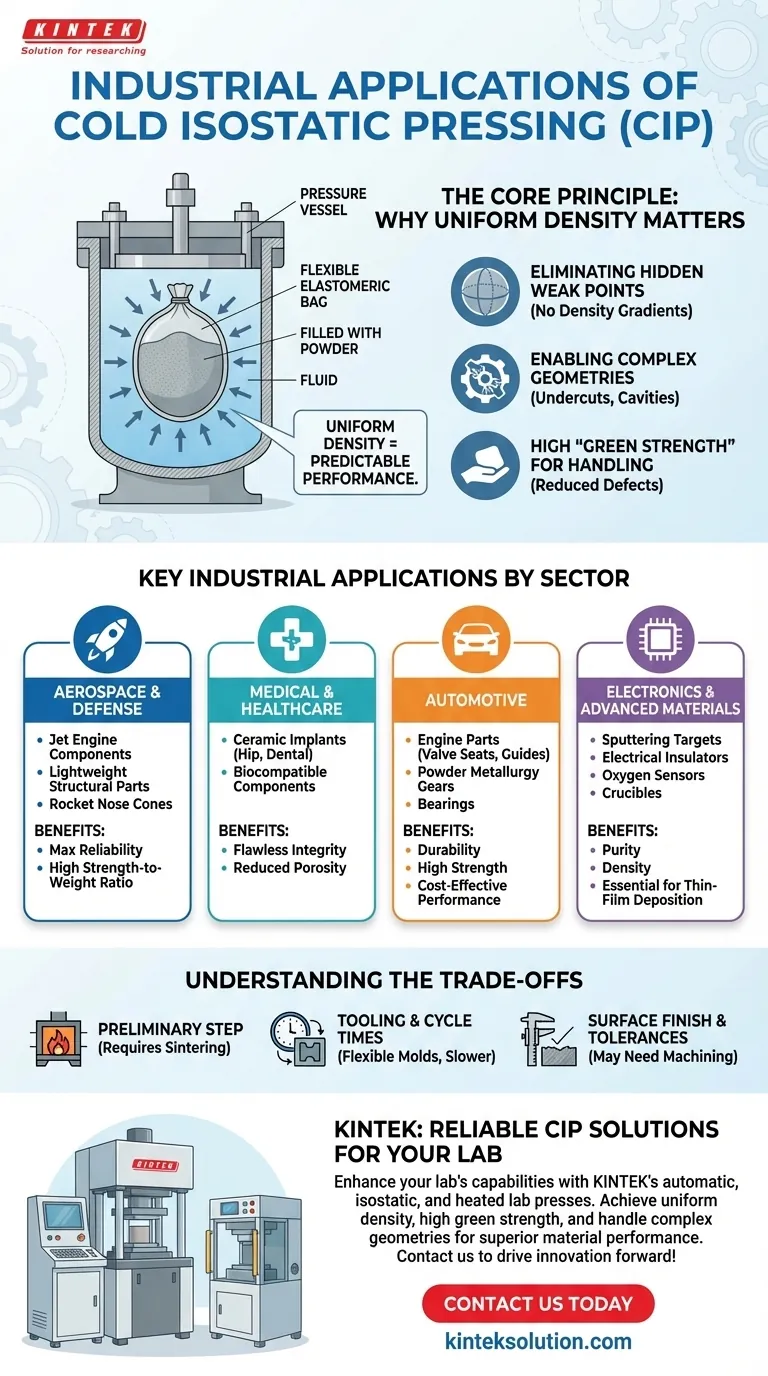

中核となる原理:なぜ均一な密度がそれほど重要なのか?

応用例を挙げる前に、エンジニアがCIPを選択する理由を理解することが不可欠です。このプロセスでは、粉末を密閉されたエラストマーバッグに入れ、液体に浸し、液体に圧力を加えます。圧力はすべての表面に均等に作用します。これが「等方圧」の部分であり、粉末を均一に圧縮します。

隠れた弱点の排除

圧力が一方向または二方向から加えられる従来のプレス(一軸加圧)では、密度勾配が形成されます。プレスから最も遠い領域は密度が低くなります。これらの勾配は内部応力を生み出し、弱点となり、焼結中や最終使用時に反り、亀裂、または破損につながります。CIPはこれらの勾配を完全に排除します。

複雑な形状の実現

「金型」が柔軟なバッグであるため、CIPは硬質工具では不可能な形状を製造できます。これには、アンダーカット、内部キャビティ、または長いチューブやロッドのような非常に高いアスペクト比を持つ部品が含まれます。粉末は圧縮されるとバッグの形状に単純に適合します。

取り扱いを可能にする高い「グリーン強度」

CIPプロセスから出てくる部品は「グリーンコンパクト」と呼ばれます。まだ最終的な硬度まで焼結されていませんが、かなりの強度を持っています。この高いグリーン強度は、最終的なエネルギー集約型の焼結ステップの前に、取り扱い、移動、さらには機械加工を可能にし、欠陥を減らし、生産コストを削減します。

セクター別の主要産業応用

均一な密度と形状の自由度という利点により、材料の破損が許されない産業においてCIPは不可欠なものとなっています。

航空宇宙および防衛

この分野のコンポーネントは、最高の信頼性と強度対重量比を要求します。CIPは、高度なセラミックや金属粉末からジェットエンジン部品、軽量構造部品、さらにはロケットのノーズコーンを製造するために使用されます。

医療およびヘルスケア

生体適合性と完璧な材料の完全性が最重要です。CIPは、股関節置換術のボールヘッドや歯科用インプラントのコンポーネントなど、セラミック製医療インプラントの製造において標準となっています。これらの分野では、多孔性が壊滅的な故障につながる可能性があります。

自動車

コストが主要な要因である一方で、主要部品の性能も依然として重要です。CIPは、バルブシートやガイドなどの耐久性のあるエンジン部品、および絶え間ない応力に耐えなければならない高強度粉末冶金ギアやベアリングを成形するために使用されます。

エレクトロニクスおよび先進材料

多くの電子部品の性能は、その基盤材料の純度と密度に直接関係しています。CIPは、半導体やディスプレイの薄膜成膜に使用されるソース材料である、大きく高密度のスパッタリングターゲットの製造に不可欠です。また、電気絶縁体、酸素センサー、および結晶成長に使用されるるつぼにも使用されます。

トレードオフの理解

完璧なプロセスはありません。信頼できるアドバイザーであることは、CIPの限界を認識することを意味します。

最終工程ではなく、予備工程です

CIPはグリーンコンパクトを作成します。硬度や強度などの最終的に望ましい機械的特性を得るには、この部品はほとんどの場合、その後の高温焼結プロセスを経る必要があります。CIPは成形方法であり、最終的な固化方法ではありません。

工具とサイクルタイム

柔軟なエラストマー製金型は寿命が限られており、硬化鋼製金型よりもデリケートです。さらに、容器の装填、密閉、加圧、排出のプロセスは、特に「ウェットバッグ」CIP方式の場合、高速一軸加圧に比べてサイクルタイムが長くなる可能性があります。

表面仕上げと公差

CIP処理された部品の表面は、通常、研磨された鋼製金型ほど滑らかではない柔軟なバッグの内面を反映します。したがって、非常に厳しい寸法公差や特定の表面仕上げを必要とする用途では、二次的な研削または機械加工が必要になることがよくあります。

用途に合った適切な選択

これらの点を使用して、CIPがプロジェクトに適したアプローチであるかどうかを判断してください。

- 複雑な形状において究極の性能と信頼性が最優先される場合:材料の均一性が譲れない医療用インプラントや航空宇宙部品などでは、CIPが優れた選択肢となります。

- 単純な形状(基本的な円筒形など)の大量生産が最優先される場合:従来のダイコンパクションの方が、費用対効果が高く、より迅速な解決策となる可能性があります。

- 難プレス材料(耐火金属や先進セラミックなど)の固化が最優先される場合:CIPは、他のプロセスで必要とされることが多いバインダーを必要とせずに、これらの粉末を効果的に緻密化するため、主要な方法です。

均一な密度を提供するその独自の能力を理解することで、業界で最も要求の厳しい材料用途に冷間等方圧プレスを活用できます。

まとめ表:

| 分野 | 主な応用例 | 利点 |

|---|---|---|

| 航空宇宙および防衛 | ジェットエンジン部品、構造部品、ロケットノーズコーン | 高い信頼性、強度対重量比、均一な密度 |

| 医療およびヘルスケア | セラミックインプラント(股関節置換術、歯科部品) | 生体適合性、完璧な完全性、気孔率の低減 |

| 自動車 | エンジン部品(バルブシート、ガイド)、ギア、ベアリング | 耐久性、高強度、費用対効果の高い性能 |

| エレクトロニクスおよび先進材料 | スパッタリングターゲット、絶縁体、センサー、るつぼ | 純度、密度、薄膜成膜に不可欠 |

信頼性の高い冷間等方圧プレスソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、航空宇宙、医療、自動車、エレクトロニクス分野の研究室の厳しいニーズに応えるように設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社の装置は、均一な密度、高いグリーン強度、複雑な形状を処理する能力を保証し、優れた材料性能を実現し、生産コストを削減するのに役立ちます。材料の制約によって足止めされないでください。今すぐお問い合わせください。お客様のイノベーションを推進するためのカスタマイズされたソリューションについて話し合いましょう!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス