従来の単軸ドライプレスなどの方法と比較して、コールドアイソスタティックプレス(CIP)は、主に優れた均一性とより大きな設計の自由度という点で、アルミナセラミックスの成形に大きな利点をもたらします。CIPは、柔軟なモールド内の粉末材料に全方向から均等に圧力を加えます。この静水圧により、焼結時のクラックや歪みの原因となる密度勾配が最小限に抑えられ、他の方法では不可能な複雑な部品の作成が可能になります。

アルミナセラミックスの適切な成形方法を選択することは、部品の性能とプロジェクトのコストの両方に影響を与える重要な決定です。コールドアイソスタティックプレス(CIP)は、高度に均一な「グリーン体」を作成することで優れており、複雑な形状や内部欠陥が許容されない用途に最適です。

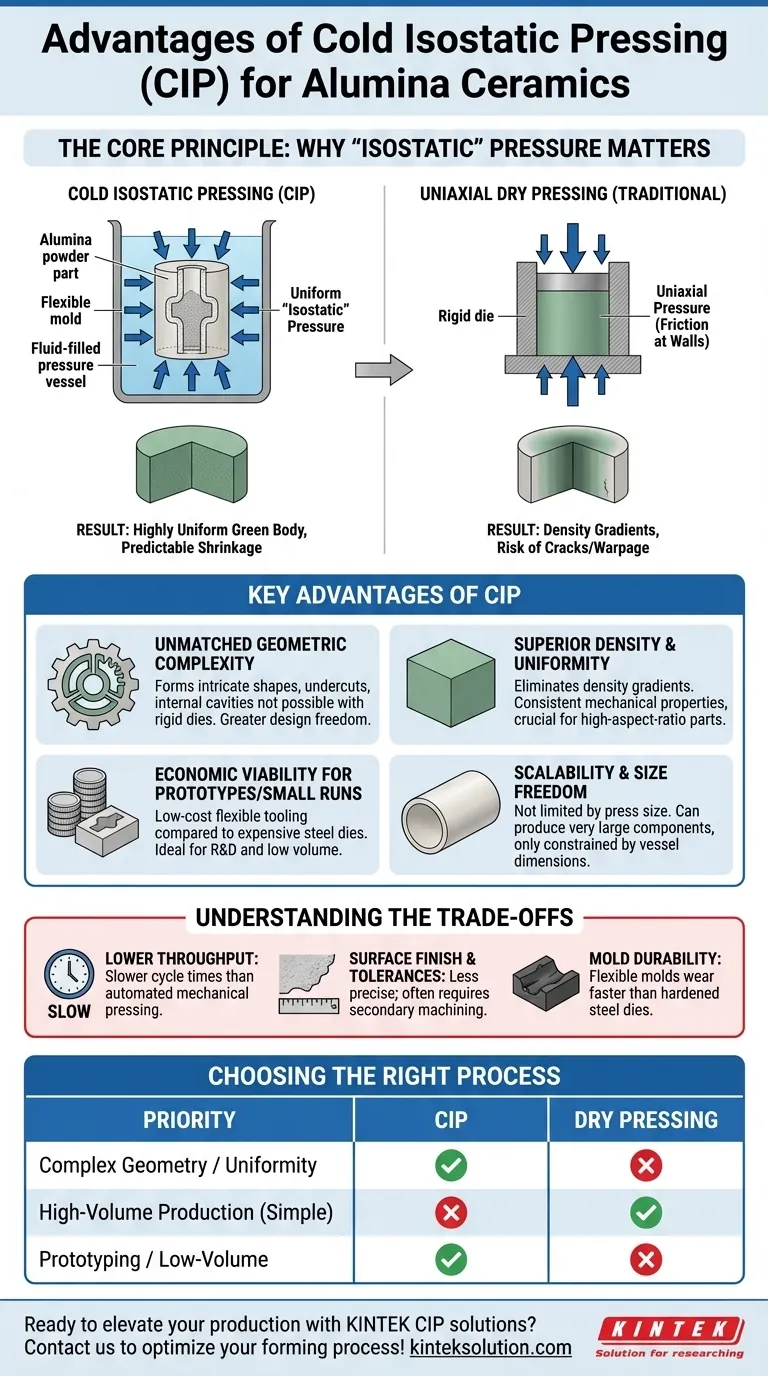

基本原理:「静水圧(アイソスタティック)」が重要な理由

CIPの独自の利点はすべて、その基本的なメカニズム、つまり均一な圧力、または「静水圧」の印加に由来します。この原理を理解することが、いつ使用すべきかを知る鍵となります。

コールドアイソスタティックプレス(CIP)の定義

CIPでは、アルミナ粉末を柔軟で密閉されたモールド(多くの場合、ゴムやウレタン製)に入れます。このモールドは、高圧容器内の流体に浸されます。流体に圧力がかかると、モールドのすべての表面に同時に均等な力が加わります。

単軸プレスが抱える問題

対照的に、ドライプレスなどの従来の方法は単軸または二軸であり、圧力は1つまたは2つの方向からのみ印加されます。これによりダイ壁との間に摩擦が生じ、部品全体で大きな密度のばらつきが生じます。

結果:「グリーン体」の均一性

CIPの主な成果は、高度に均一な「グリーン体」です。これは、圧縮され焼結前の部品を指す専門用語です。この均一な密度により、最終的な焼結(焼成)段階で部品が予測どおり均等に収縮し、反り、クラック、内部欠陥のリスクが劇的に減少します。

アルミナセラミックスにおけるCIPの主な利点

CIPの均一な圧力は、先進的なセラミック部品の製造に直接的なメリットをもたらします。

比類のない幾何学的複雑性

圧力は流体によって印加されるため、複雑な形状、アンダーカット、内部空洞を成形できます。リジッドな金属ダイに制約される設計も、CIPの柔軟なモールドを使用すれば容易に製造でき、エンジニアに設計の自由度を大幅に与えます。

優れた密度と均一性

CIPは、単軸プレスにつきものの密度勾配をほぼ排除します。これにより、機械的特性がより一貫した部品が得られ、特に他の方法でプレスすると欠陥が生じやすい、細長いチューブやロッドのような高アスペクト比の部品にとって重要です。

プロトタイプおよび少量生産の経済性

CIPの柔軟なツーリングは、ドライプレスに必要な硬化鋼ダイを作成するよりも大幅に安価です。この低いモールドコストにより、CIPはプロトタイピング、研究開発、および少量生産において非常に経済的な選択肢となります。

スケーラビリティとサイズ自由度

CIPは機械プレスの限界に制約されません。部品のサイズの物理的な制約は、圧力容器の内部寸法のみであり、他の方法では成形が不可能な非常に大きなセラミック部品の製造を可能にします。

トレードオフの理解

CIPは強力ですが、万能の解決策ではありません。その利点には実用的なトレードオフがあり、特定の用途には適していません。

大量生産のスループット

モールドの装填、密閉、容器への配置、加圧、減圧というプロセスは、完全に自動化された機械プレスと比較して、部品あたりの速度が本質的に遅くなります。何百万もの単純な部品を生産する場合、従来のドライプレスの方がはるかにコスト効率が高くなります。

表面仕上げと公差

CIPによって製造された部品は、研磨された鋼製ダイで作られた部品と比較して、一般的に表面仕上げが劣り、寸法公差が広くなります。高精度な用途では、グリーン体または焼結体に対する二次的な機械加工ステップが必要になることがよくあります。

モールドの耐久性

柔軟なエラストマーモールドは、ドライプレスで使用される硬化鋼ダイよりも耐久性が低くなります。摩耗が早いため、CIPが低容量製造に最も適したプロセスであるという位置づけが補強されます。

コンポーネントに適した成形プロセスの選択

あなたの決定は、プロジェクトの特定の優先順位(形状、生産量、性能要件)によって導かれるべきです。

- 複雑な形状や最大の均一性が主な焦点である場合:CIPは、内部応力を最小限に抑え、他の方法では不可能な設計を可能にするため、優れた選択肢です。

- 単純な形状の大量生産が主な焦点である場合:従来のドライプレスは、より高速な自動サイクルタイムのため、コスト効率が高い可能性が高いです。

- プロトタイピングまたは少量生産が主な焦点である場合:CIPは、安価なツーリングと新しい設計のための迅速なセットアップにより、大きなコスト上の利点を提供します。

静水圧の基本原理を理解することで、技術的および商業的な目標に合致する成形方法を自信を持って選択できます。

要約表:

| 利点 | 説明 |

|---|---|

| 幾何学的複雑性 | 柔軟なモールドにより、入り組んだ形状、アンダーカット、内部空洞が可能になります。 |

| 密度均一性 | 勾配を最小限に抑え、機械的特性の一貫性と欠陥の低減を実現します。 |

| 経済性 | プロトタイプ、R&D、および少量生産に理想的な低いモールドコスト。 |

| スケーラビリティ | 容器のサイズによってのみ制限される大型部品の製造を可能にします。 |

コールドアイソスタティックプレス(CIP)でアルミナセラミックスの生産を向上させる準備はできましたか? KINTEKは、研究室の正確なニーズを満たすように設計された、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどのラボプレス機械を専門としています。当社のCIPソリューションは、プロトタイピングと少量生産において、比類のない均一性、複雑な設計機能、およびコスト削減を実現します。当社の専門知識がお客様の成形プロセスを最適化し、プロジェクトの成功を後押しする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用特殊形状プレス金型