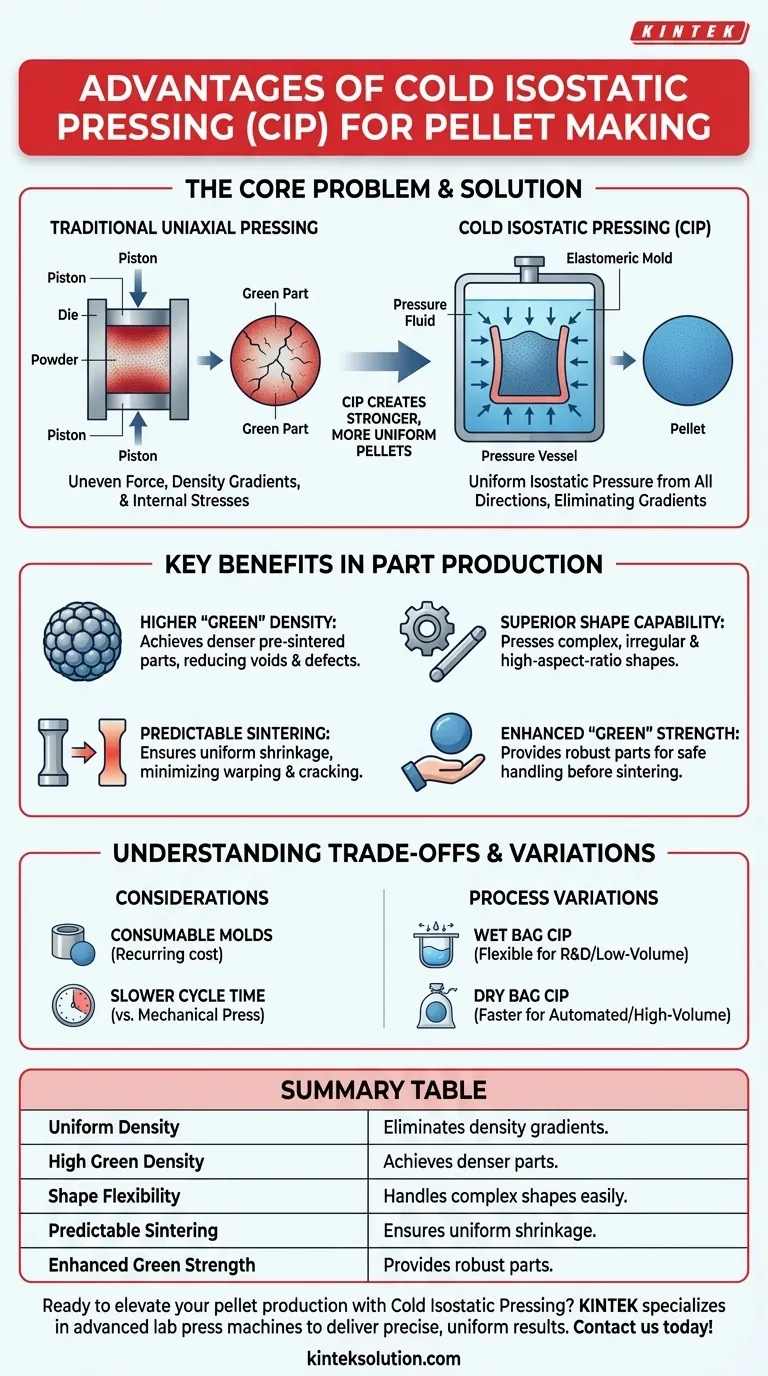

要するに、冷間等方圧成形(CIP)は、あらゆる方向から均等に圧力を加えることで、より強く、より均一なペレットを作成します。この方法は、高密度の部品の製造、複雑な形状や長尺の形状の処理、そして焼結として知られる最終的な加熱段階後の予測可能な結果の確保に優れています。

CIPが解決する根本的な問題は、従来の成形方法に内在する不均一性です。流体を使用して圧力を加えることで、CIPは機械プレスによる密度勾配、内部応力、形状の制約を排除し、最終焼結前に優れた「グリーン」部品をもたらします。

根本的な利点:等方圧

CIPの独自の利点はすべて、その核となるメカニズム、つまり液体を使用して圧力を伝達することに由来しています。これは、上部と下部からのみ力を加える従来の単軸プレスとは根本的に異なります。

仕組み:あらゆる方向からの圧力

CIPでは、粉末材料を柔軟なエラストマー製モールドに封入します。このモールドを圧力容器内の流体の中に沈めます。

容器が加圧されると、流体はその圧力をモールド表面のあらゆる点に均等かつ同時に伝達します。これを等方圧と呼びます。

結果:比類のない密度均一性

圧縮力が均一であるため、粉末は体積全体にわたって均一に圧縮されます。これにより、剛性の片方向ダイプレスで製造された部品によく見られる内部密度変動やせん断平面が排除されます。

部品生産における主な利点

この均一な圧縮は、ペレット、円柱、複雑な部品の製造において、いくつかの重要な製造上の利点に直接つながります。

より高い「グリーン」密度

CIPは、他の冷間成形方法よりも効果的に粉末を圧縮し、焼結前の状態(グリーン密度として知られる)でより高い密度を達成します。この高密度の部品は、材料の最大充填密度に近く、空隙や内部欠陥を減らします。

優れた形状能力

圧力が柔軟なモールドに適合する流体によって加えられるため、CIPは剛性ダイの制約を受けません。これにより、次のものを問題なく成形できます。

- 剛性ダイから排出することが不可能な複雑で不規則な形状。

- 単軸圧力下では破損する可能性が高い、長尺の細い棒やチューブのような高アスペクト比の部品。

予測可能な焼結と最終強度

均一なグリーン密度は、予測可能な最終結果を得るための鍵です。均一な密度の部品は、焼結中に均一かつ予測可能に収縮します。

これにより、密度勾配のある部品が加熱されたときに発生する可能性のある反り、亀裂、内部応力が回避されます。最終結果として、より高く、より信頼性の高い材料強度を持つ部品が得られます。

ハンドリングのための強化された「グリーン」強度

高密度で均一に圧縮された「グリーン」部品は、著しく頑丈になります。この強化されたグリーン強度により、部品が焼結によって完全に硬化する前のハンドリング、積載、搬送作業中の破損のリスクが低減されます。

トレードオフの理解

強力である一方で、CIPはすべてのアプリケーションにとって普遍的なソリューションではありません。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

工具とモールド

柔軟なエラストマー製モールドは消耗品です。これらは時間の経過とともに摩耗し、従来のプレスの焼入れ鋼製ダイのように非常に寿命が長いものとは異なり、繰り返しコストがかかる可能性があります。

サイクルタイムとスループット

モールドの装填、容器の密閉、加圧、減圧、排出のプロセスは、自動機械プレスの高速打抜き動作よりも遅くなる可能性があります。非常に大量生産される単純な形状(基本的なタブレットなど)の場合、他の方法の方が速い場合があります。

プロセスバリエーション:ウェットバッグ対ドライバッグ

CIP方法の選択によって、速度の制限は緩和できます。

- ウェットバッグCIP:モールドは各サイクルで圧力流体に物理的に浸されます。これにより、さまざまな形状に最大限の柔軟性が提供され、R&Dや少量生産に最適です。

- ドライバッグCIP:柔軟なモールドが圧力容器自体に統合されています。粉末は直接そこに装填され、プロセスが高速化され、標準化された形状の自動化された大量生産に適しています。

目標に応じた適切な選択

CIPが他の固形化方法よりも最適な選択であるかどうかは、特定の目的に応じて決まります。

- 最高の均一密度と最終材料強度を達成することが主な焦点である場合:CIPはその等方圧適用により優れた選択肢です。

- 複雑な形状や高アスペクト比の部品を製造することが主な焦点である場合:CIPの柔軟な成形は、剛性ダイでは対応できない機能を提供します。

- 大型部品の費用対効果の高い生産が主な焦点である場合:CIPは、大規模で高価な機械プレスやダイセットの必要性を回避します。

- 非常に単純な形状の超大量生産が主な焦点である場合:CIPの密度メリットと、専用単軸プレスの潜在的に速いサイクルタイムを比較検討する必要があります。

最終的に、冷間等方圧成形を選択することは、部品の品質、均一性、形状の自由度への投資です。

要約表:

| 利点 | 説明 |

|---|---|

| 均一な密度 | 密度勾配と内部応力を排除し、均一な圧縮を実現します。 |

| 高グリーン密度 | より高密度の焼結前部品を達成し、空隙と欠陥を減らします。 |

| 形状の柔軟性 | 複雑で不規則な形状、および高アスペクト比の形状を容易に処理します。 |

| 予測可能な焼結 | 均一な収縮を確保し、反りや亀裂を最小限に抑えます。 |

| 強化されたグリーン強度 | 最終焼結前の安全な取り扱いのために頑丈な部品を提供します。 |

冷間等方圧成形(CIP)でペレット生産を向上させる準備はできましたか? KINTEKは、高度なラボ用プレス機、等方圧プレスを専門とし、お客様のラボのニーズに合わせて精密で均一な結果を提供します。今すぐお問い合わせください。当社のソリューションがお客様の材料強度と効率をどのように向上させるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ用静水圧プレス成形用金型

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物