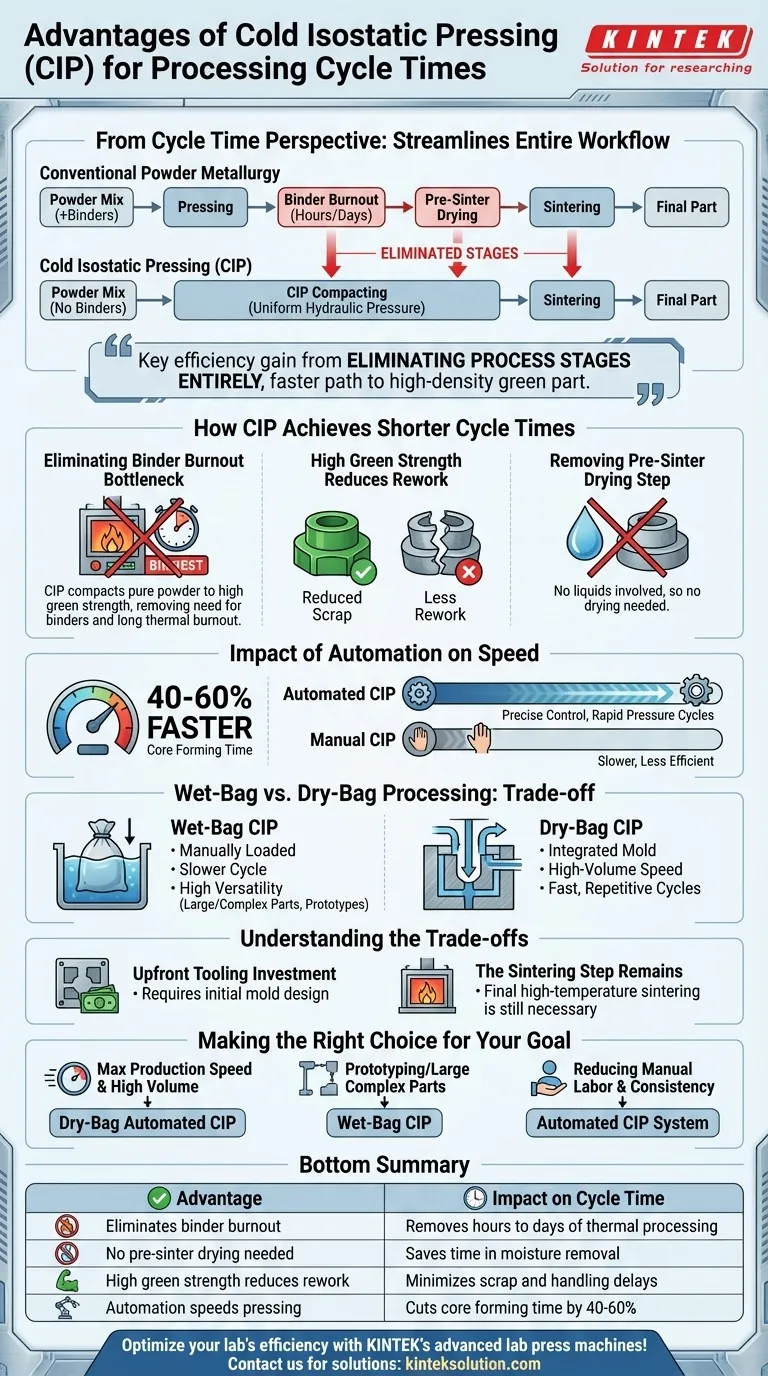

サイクルタイムの観点から見ると、コールドアイソスタティックプレス(CIP)の主な利点は、他の粉末冶金技術に共通するステージ全体を排除できることです。CIPはバインダーなしで粉末を圧縮することにより、本質的に生産期間を短縮し、しばしば大きなボトルネックとなるバインダー焼成や予備焼結乾燥などの遅い熱処理の必要性をなくします。

多くの製造方法が個々のステップの加速に焦点を当てるのに対し、CIPはワークフロー全体を効率化します。その主な効率向上は、プロセスのステージ全体を排除することからもたらされ、未処理の粉末から最終焼結の準備ができた高密度な「グリーン」部品までの道のりを大幅に高速化します。

CIPがいかにしてサイクルタイムを短縮するか

コールドアイソスタティックプレスは、均一な油圧を使用してフレキシブルモールド内の粉末を圧縮します。この一見単純な原理は、製造チェーン全体を簡素化することにより、生産速度に大きな影響を与えます。

バインダー焼成のボトルネックの排除

多くの従来の粉末プレス成形法では、部品をハンドリングするための強度を付与するために、バインダーと呼ばれるポリマーやワックスが粉末と混合されます。これらのバインダーは、最終的な焼結ステップの前に炉内でゆっくりと慎重に燃焼させる必要があり、このプロセスには数時間または数日かかることがあります。

CIPは粉末を非常に高密度かつ均一に圧縮するため、得られた「グリーン」部品はハンドリングや予備焼結加工に十分な強度を持ちます。これにより、バインダーおよび時間のかかる焼成工程の必要性が完全になくなります。

高いグリーン強度による手直しの削減

CIP中に加えられる均一な圧力により、部品は優れた「グリーン強度」を持ちます。これは、最終焼結フェーズの前に部品が頑丈で破損しにくいことを意味します。

これにより、工程中のハンドリングや移送中に部品が破損するリスクが減少します。破損部品が少ないということは、手直しやスクラップに費やされる時間が少なくなることを意味し、より効率的で予測可能な生産サイクルに貢献します。

予備焼結乾燥ステップの削除

特定の粉末プロセス、特にセラミックスでは、部品を安全に加熱する前に水分を除去するための乾燥ステップが必要です。CIPは通常、乾燥した粉末から始まり、材料内に浸透する液体を使用しないため、このステップも不要になります。

自動化が速度に与える影響

すべてのCIP方法が速度に関して同等であるわけではありません。自動化のレベルと使用される特定のCIP技術の種類は、サイクルタイムに直接的かつ大きな影響を与えます。

自動CIPと手動CIP

最新の自動化された、または「電気式」CIPシステムは、加圧サイクルに対して正確な制御を提供します。古い手動操作のシステムと比較して、これらは急速な昇圧と減圧を達成できます。

この自動化により、コア成形時間を40%から60%短縮でき、プレス工程自体のスループットが劇的に向上します。

ウェットバッグ法とドライバッグ法

2つの主要なCIP方法の選択は、柔軟性と速度との直接的なトレードオフです。

- ウェットバッグCIP: モールドを手動で充填、密閉し、各サイクルで圧力容器に浸漬します。この方法は、大型部品、複雑な形状、プロトタイプに非常に多用途ですが、サイクルタイムは遅くなります。

- ドライバッグCIP: フレキシブルモールドが圧力容器に直接組み込まれます。粉末は自動的に装填され、圧力媒体は外部から加えられます。これは、大幅に高速で反復的なサイクルタイムを伴う大量生産向けに設計されています。

トレードオフの理解

CIPは大幅な時間節約をもたらしますが、完全な生産プロセスにおけるその文脈を理解することが不可欠です。

初期の金型投資

エラストマーモールドの設計と製作には、時間とリソースの初期投資が必要です。非常に短い生産ロットの場合、この金型リードタイムは考慮事項となりますが、機械プレス用の硬質金型を作成するよりも負担が少ないことがよくあります。

焼結ステップは残る

CIPは最終製品ではなく、高密度のグリーン部品を生成することを忘れてはなりません。この部品は、粉末粒子を融合させ、最終的な機械的特性を達成するために、依然として高温の焼結プロセスを経る必要があります。CIPは予備焼結のワークフローを短縮しますが、この最終的な熱サイクルを排除するわけではありません。

プロセスの選択が重要

CIPの時間節約効果は、正しいバリエーションが選択された場合にのみ完全に実現されます。大量生産部品に遅い手動のウェットバッグプロセスを使用するのは非効率的であり、単一のプロトタイプのためにドライバッグシステムをセットアップするのは非現実的であるのと同じです。

目標に合った正しい選択をする

CIPを効果的に活用するには、技術を特定の生産ニーズと整合させる必要があります。

- 主な焦点が最大の生産速度と大量生産である場合: ドライバッグ自動CIPが優れた選択肢となります。これは、生産ラインに統合された高速で反復的なサイクル向けに設計されているためです。

- 主な焦点がプロトタイピングまたは大型で複雑な一点物の製造である場合: ウェットバッグCIPは比類のない設計の柔軟性を提供し、バインダー焼成を排除することで全体的なプロジェクト期間も非常に競争力があります。

- 主な焦点が手作業の削減と一貫性の確保である場合: 自動CIPシステムは正確なプロセス制御を提供し、手動の代替手段と比較してコアプレスサイクルを大幅に短縮します。

これらの要因を理解することにより、コールドアイソスタティックプレスを単なる成形方法としてだけでなく、生産ワークフロー全体を効率化するための戦略的なツールとして活用できます。

要約表:

| 利点 | サイクルタイムへの影響 |

|---|---|

| バインダー焼成の排除 | 数時間から数日の熱処理時間を削減 |

| 予備焼結乾燥の不要性 | 水分除去ステップの時間を節約 |

| 高いグリーン強度による手直しの削減 | スクラップとハンドリングの遅延を最小限に抑える |

| 自動化によるプレス速度の向上 | コア成形時間を40-60%短縮 |

KINTEKの高度なラボプレス機で研究室の効率を最適化しましょう! 粉末冶金であれセラミックスであれ、当社の自動ラボプレス、アイソスタティックプレス、加熱ラボプレスは、サイクルタイムの短縮と生産性の向上のために設計されています。今すぐお問い合わせいただき、当社のソリューションがお客様の生産ワークフローを効率化し、研究室のニーズに優れた結果をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物