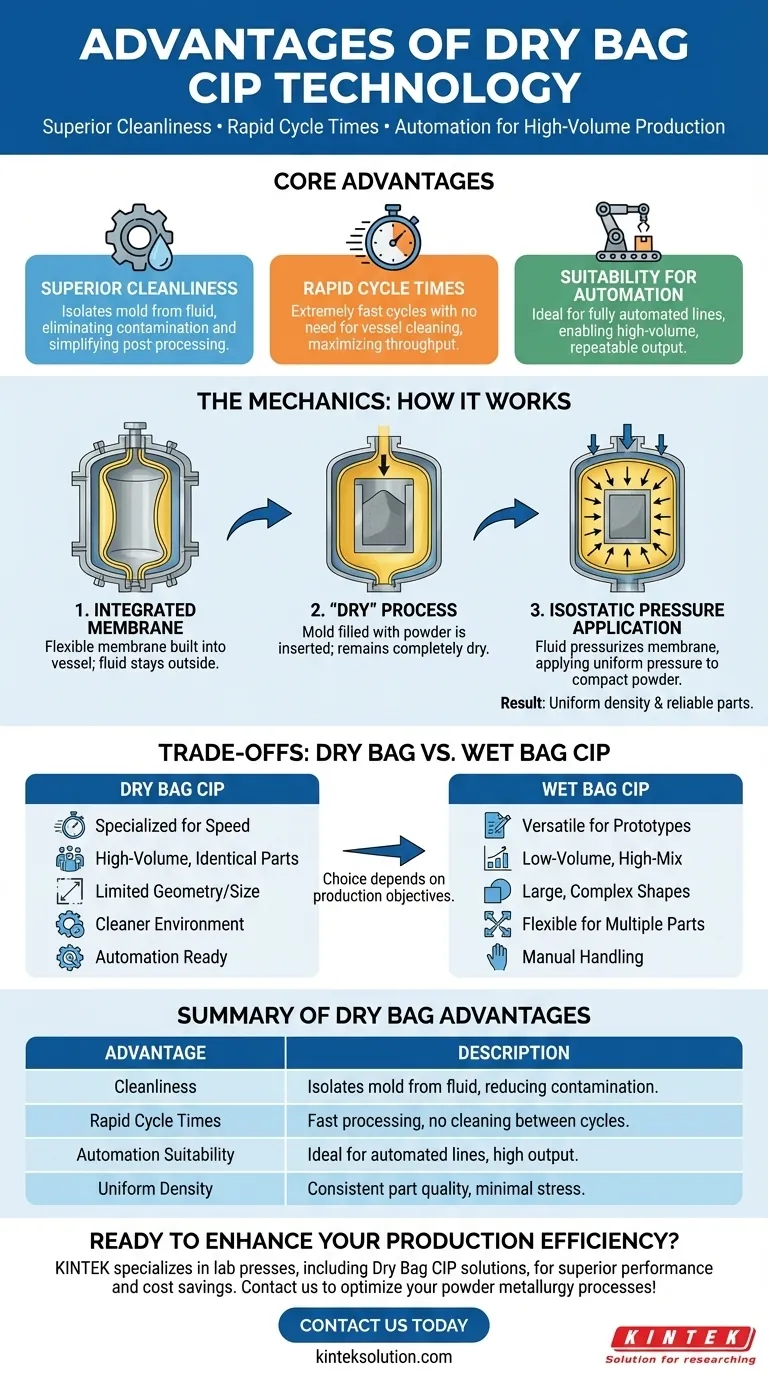

粉末冶金の世界において、ドライバッグ冷間等方圧プレス(CIP)は、3つの核となる利点によって際立っています:優れた清浄度、非常に迅速なサイクルタイム、そして高い程度の自動化への適合性です。柔軟な膜が圧力容器に恒久的に統合されているという独自の設計により、金型が加圧流体から隔離され、大量生産に理想的な合理化されたプロセスが可能になります。

ドライバッグCIPの主な特徴は、速度と再現性の最適化です。すべてのCIP法は、均一な高密度を持つ部品を製造しますが、ドライバッグ技術は、「ウェットバッグ」方式の幾何学的柔軟性を犠牲にして、費用対効果の高い大量生産に必要な迅速でクリーンな自動サイクルを実現します。

ドライバッグCIPの仕組み

その利点を理解するためには、ドライバッグCIPがどのように機能し、他の方法とどのように異なるかを理解することが不可欠です。革新は容器の構造にあります。

一体型膜設計

ドライバッグシステムの中心には、圧力容器の組み込みコンポーネントである柔軟で耐久性のある膜があります。この膜は、恒久的な密閉バリアを効果的に作成します。

加圧流体(通常は油または水)は、鋼製の容器壁とこの膜の外側の間の空間を満たしますが、金型や粉末に触れることはありません。

「ドライ」プロセス

「ドライバッグ」と呼ばれることが多い金型に粉末が充填され、密閉されます。その後、一体型膜内の空洞に挿入されます。

システムが作動すると、流体は膜を加圧し、それによって膜は金型の周りに均一に崩壊します。これにより、等方圧、つまりすべての方向からの均等な圧力が伝達され、粉末が圧縮されます。金型自体は完全に乾いたままです。

等方圧の適用

すべてのCIPプロセスと同様に、あらゆる方向から圧力を加えることで、非常に均一な密度と最小限の内部応力を持つコンポーネントが製造されます。これにより、その後の焼結中の予測可能な収縮が生じ、不規則な形状や長く薄いプロファイルを持つものを含む、強力で信頼性の高い最終部品が作成されます。

大量生産における主な利点

ドライバッグCIPの設計は、大量生産環境にとって重要な利点に直接つながります。プロセス全体が効率と再現性のために設計されています。

比類のないサイクル速度

これが最も重要な利点です。加圧流体は恒久的に保持され、金型は挿入・取り外しが簡単であるため、サイクルタイムは非常に迅速です。部品の除染やサイクルの間に容器を洗浄する必要がなく、これは他のシステムにおける主要なボトルネックです。

優れた清浄度と汚染の低減

金型を流体から隔離することにより、ドライバッグCIPは主な汚染源を排除します。これにより、よりクリーンな作業環境、部品の後処理洗浄の減少、異なる粉末バッチ間の相互汚染のリスクの大幅な低減が実現します。

自動化のための設計

迅速なサイクルとシンプルで再現性のあるロード/アンロードプロセスの組み合わせにより、ドライバッグ技術は完全に自動化された生産ラインに最適です。ロボットやその他のハンドリングシステムは、金型の充填からプレスされた「生」部品の排出まで、最小限の人間介入でワークフロー全体を管理できます。

トレードオフの理解:ドライバッグ対ウェットバッグ

すべての状況で優れた技術はありません。ドライバッグCIPの利点には、特に柔軟性の高いウェットバッグCIP方式と比較した場合、特定のトレードオフが伴います。

部品形状の制限

ドライバッグプレスは、特定の範囲の金型サイズに対応するように作られています。一体型膜設計は効率的ですが、本質的に製造できる部品の最大サイズと形状を制限します。スタンドアロンのゴム金型を流体で満たされた容器に浸漬するウェットバッグCIPは、非常に大きく複雑な形状のコンポーネントを製造するためにはるかに優れた柔軟性を提供します。

生産実行における柔軟性の低下

ドライバッグシステムは、何千もの同一部品を連続して生産するために最適化されています。対照的に、ウェットバッグシステムは、少量多品種生産に優れています。単一のウェットバッグサイクルで、異なる形状とサイズの複数のバッグを同時に処理できますが、これはドライバッグプレスでは不可能です。

多様性よりも反復に焦点を当てる

最終的に、選択は専門化に行き着きます。ドライバッグは高速反復のための特殊なツールです。ウェットバッグは、プロトタイピング、小ロット生産、一回限りのまたは特大のコンポーネントの処理のための汎用ツールです。

目標に合った適切な選択をする

ドライバッグと他のCIP方法のどちらを選択するかは、お客様の特定の生産目標に完全に依存します。

- 大量生産と速度が主な焦点の場合:ドライバッグCIPは、その迅速な自動サイクルと操作上の清浄度により、明確な選択肢です。

- プロトタイピングまたは多様な部品の生産が主な焦点の場合:ウェットバッグCIPは、さまざまな形状、サイズ、および小ロットの実行を処理するための優れた柔軟性を提供します。

- 非常に大きく複雑なコンポーネントの作成が主な焦点の場合:カスタムの特大金型に対応できるウェットバッグCIPの能力により、より適切な技術となります。

特殊な速度と運用上の柔軟性の間のこの根本的なトレードオフを理解することにより、お客様は製造ニーズに合ったプレス技術を自信を持って選択できます。

要約表:

| 利点 | 説明 |

|---|---|

| 清浄度 | 金型を流体から隔離し、汚染と後処理洗浄を低減します。 |

| 迅速なサイクルタイム | サイクル間に容器を洗浄する必要がなく、高速処理が可能です。 |

| 自動化への適合性 | 自動生産ラインに最適で、大量かつ再現性のある出力を可能にします。 |

| 均一な密度 | 等方圧を適用し、一貫した部品品質と最小限の応力を実現します。 |

研究室の生産効率を向上させる準備はできていますか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としており、お客様の大量生産ニーズに対応するように設計されています。当社のドライバッグCIPソリューションは、優れた清浄度、迅速なサイクル、シームレスな自動化を提供し、信頼性の高い性能とコスト削減を保証します。今すぐお問い合わせください。当社の専門知識がお客様の粉末冶金プロセスをどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物