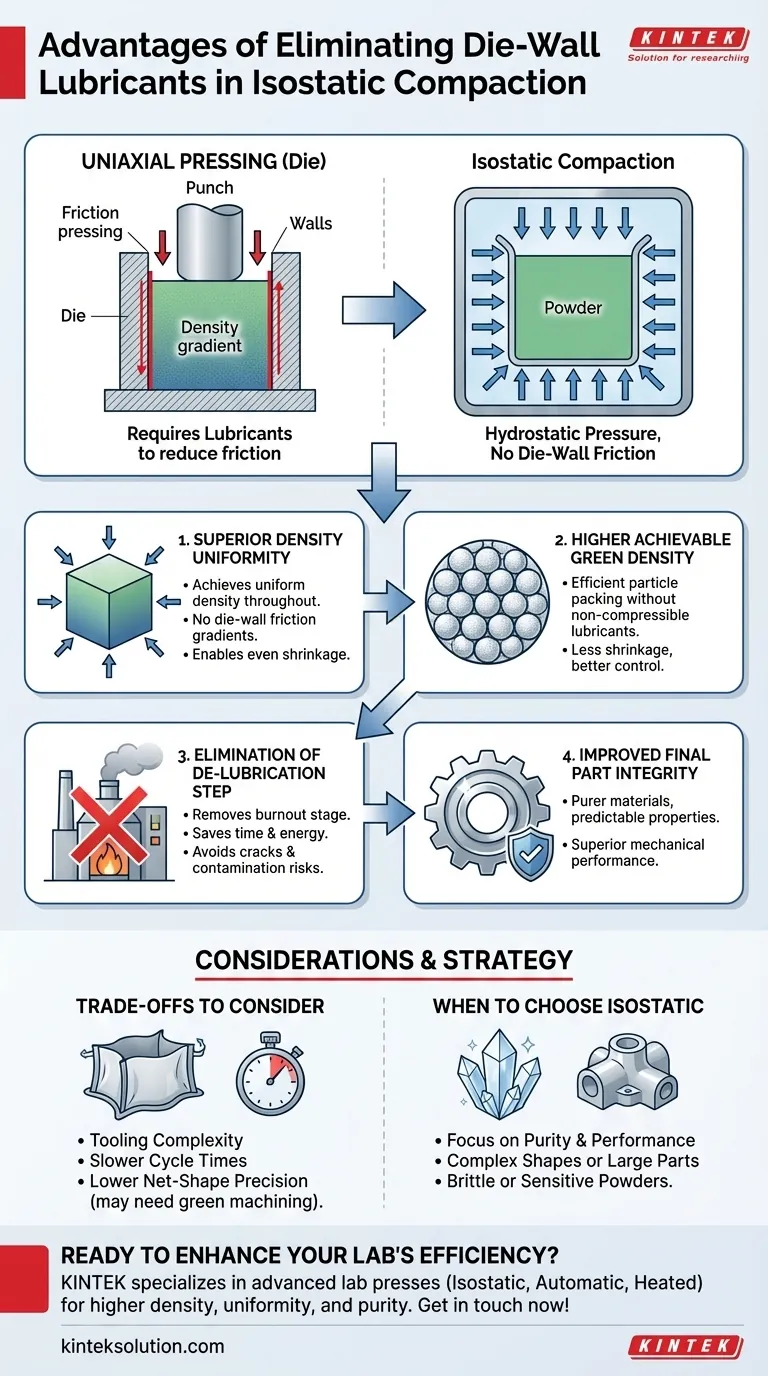

ダイウォール潤滑剤の排除を等方圧成形で行うことで、従来の粉末成形方法と比較して3つの主要な利点が得られます。このアプローチにより、より高密度で均一な部品が得られ、焼結前の潤滑剤除去工程全体が不要になり、特に微細な粉末や脆い粉末を扱う場合に、最終部品の品質と一貫性が大幅に向上します。

等方圧成形の核心的な利点は、均一な静水圧を利用することであり、これによりダイウォール潤滑剤が不要になります。この設計は、従来の単軸プレスに固有の摩擦、密度勾配、および汚染の問題を根本的に解決し、よりシンプルなプロセスと最終焼結前の優れた「グリーン」部品につながります。

核心的な問題:粉末成形における摩擦

潤滑剤を排除することの利点を理解するためには、まず、なぜ他のプロセス、例えば従来の単軸(ダイ)プレスで潤滑剤が使用されるのかを理解する必要があります。

単軸プレスで潤滑剤が必要な理由

単軸プレスでは、剛性のダイ内でパンチによって一方向または二方向から圧力が加えられます。これにより、粉末粒子が固定されたダイ壁に押し付けられます。

この動きは莫大な摩擦を生み出し、それが成形圧力に抵抗します。この摩擦を減らすために、潤滑剤が粉末に添加されたり、ダイ壁に塗布されたりします。

潤滑剤に固有の欠点

ダイ成形に不可欠であるにもかかわらず、潤滑剤は重大な問題を引き起こします。それが減らすことを意図している摩擦は、依然として密度勾配を引き起こし、パンチ面から離れるにつれて部品の密度が低くなります。

さらに、潤滑剤は異物であり、焼結前に完全に焼き切る必要があります。この脱潤滑工程は、時間とエネルギーコストを増加させ、最終部品にひび割れや汚染などの欠陥を引き起こす大きな可能性を秘めています。

潤滑剤不要プロセスの主な利点

等方圧成形では、流体媒体を使用してあらゆる方向から均等に圧力を加えます。これにより方向性のある力が排除され、結果として潤滑剤を必要とする摩擦もなくなります。

優れた密度均一性

圧力が静水圧的に加えられるため、粉末の塊のすべての部分が均等に圧縮されます。粉末がこすれるダイ壁はありません。

このダイウォール摩擦の完全な不在により、単軸プレス部品を悩ませる勾配のない、非常に均一な密度のグリーン部品が得られます。

達成可能な高いグリーン密度

粉末に混入した非圧縮性の潤滑剤やダイ壁のスペースを占める潤滑剤がないため、粉末粒子はより効率的に充填できます。

所定の成形圧力で、これによりより高い「グリーン」密度(焼結前の部品の密度)が可能になり、最終製品の収縮が少なくなり、寸法精度が向上します。

脱潤滑工程の排除

潤滑剤の必要性を完全に排除することで、焼き付け工程が不要になります。これにより製造ワークフローが簡素化され、時間とエネルギーを大幅に節約できます。

さらに重要なのは、これは重大な故障点を排除するということです。不完全な焼き付け、炭素汚染、脱潤滑中の熱衝撃によるひび割れなどの問題が完全に回避されます。

最終部品の完全性の向上

均一で高密度のグリーン部品の利点は、最終的な焼結部品にも引き継がれます。均一な密度は、予測可能で均一な収縮を保証し、反りやひび割れのリスクを低減します。

潤滑剤残留物がないことで、より純粋な材料構造が保証され、最終部品の機械的および物理的特性が向上します。

トレードオフの理解

利点は大きいですが、等方圧成形を選択することには考慮すべき点がないわけではありません。これは特定のニーズに合わせたソリューションです。

ツーリングの複雑さ

等方圧成形には、粉末を収容するための柔軟で流体密閉型のモールドまたは「バッグ」が必要で、その後、それが高圧容器内に配置されます。このツーリングは、単軸プレスで使用される単純な剛性のダイよりも設計と取り扱いが複雑になる場合があります。

サイクルタイム

柔軟なモールドを充填して密閉し、それを圧力チャンバーに装填し、加圧サイクルを実行するプロセスは、機械式ダイプレスの高速で自動化された動作よりも時間がかかる場合があります。このため、単純な部品の非常に大量生産には不向きなことがよくあります。

幾何学的精度

複雑な形状には優れていますが、等方圧成形で使用される柔軟なモールドは、機械加工された剛性のダイと同じ超精密な正味形状の寸法公差を提供しない場合があります。部品は、厳密な仕様を満たすために焼結前に何らかの「グリーン加工」が必要になることがよくあります。

目標に合った適切な選択

潤滑剤不要の等方圧プロセスを採用することは、コンポーネントの最終用途要件によって推進される戦略的決定です。

- 材料の純度と性能に重点を置く場合:等方圧成形は、潤滑剤の焼き付けによる欠陥や汚染のリスクを排除するため、優れています。

- 複雑な形状や大型部品の製造に重点を置く場合:均一な圧力は、密度に関連する欠陥なしに、高アスペクト比または複雑な形状のコンポーネントを作成するのに理想的です。

- 脆い粉末やデリケートな粉末の信頼性に重点を置く場合:先進セラミックスのような材料の場合、ダイウォール摩擦を排除することは、故障の原因となる隠れた密度変動を防ぐ最も効果的な方法です。

最終的に、等方圧成形を介してダイウォール潤滑剤を排除することは、最終部品の完全性と均一性が妥協できないアプリケーションにとって強力な戦略です。

まとめ表:

| 利点 | 説明 |

|---|---|

| 優れた密度均一性 | 摩擦による勾配なしに均一な密度を達成し、均一な収縮と欠陥の低減を保証します。 |

| 高いグリーン密度 | より良い粒子充填を可能にし、密度を高め、収縮を減らし、寸法精度を向上させます。 |

| 脱潤滑の排除 | 潤滑剤の焼き付けの必要性を排除し、時間とエネルギーを節約し、汚染やひび割れのリスクを回避します。 |

| 最終部品の完全性の向上 | より純粋な材料と予測可能な特性をもたらし、機械的および物理的性能を向上させます。 |

潤滑剤不要の成形でラボの効率を向上させる準備はできましたか? KINTEKは、等方圧プレス、自動ラボプレス、加熱ラボプレスなど、材料の密度、均一性、純度を高めるように設計された先進的なラボプレス機を専門としています。当社のソリューションがお客様のラボのニーズを満たし、部品品質を向上させる方法について、今すぐお問い合わせください — 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械