冷間静水圧成形(CIP)では、ウェットバッグ技術はその並外れた柔軟性のために使用されます。これは、複雑な形状の部品の製造、単一のサイクルでの複数の異なる形状の部品の製造、および他のプレス技術では非実用的な非常に大きな製品の成形のための主要な方法です。

ウェットバッグCIPを使用するという核心的な決定は、戦略的なトレードオフです。あなたは、生産速度の低下と、ドライバッグの代替手段と比較して自動化が不十分であるというコストを支払って、比類のない形状とサイズの柔軟性を選択しています。

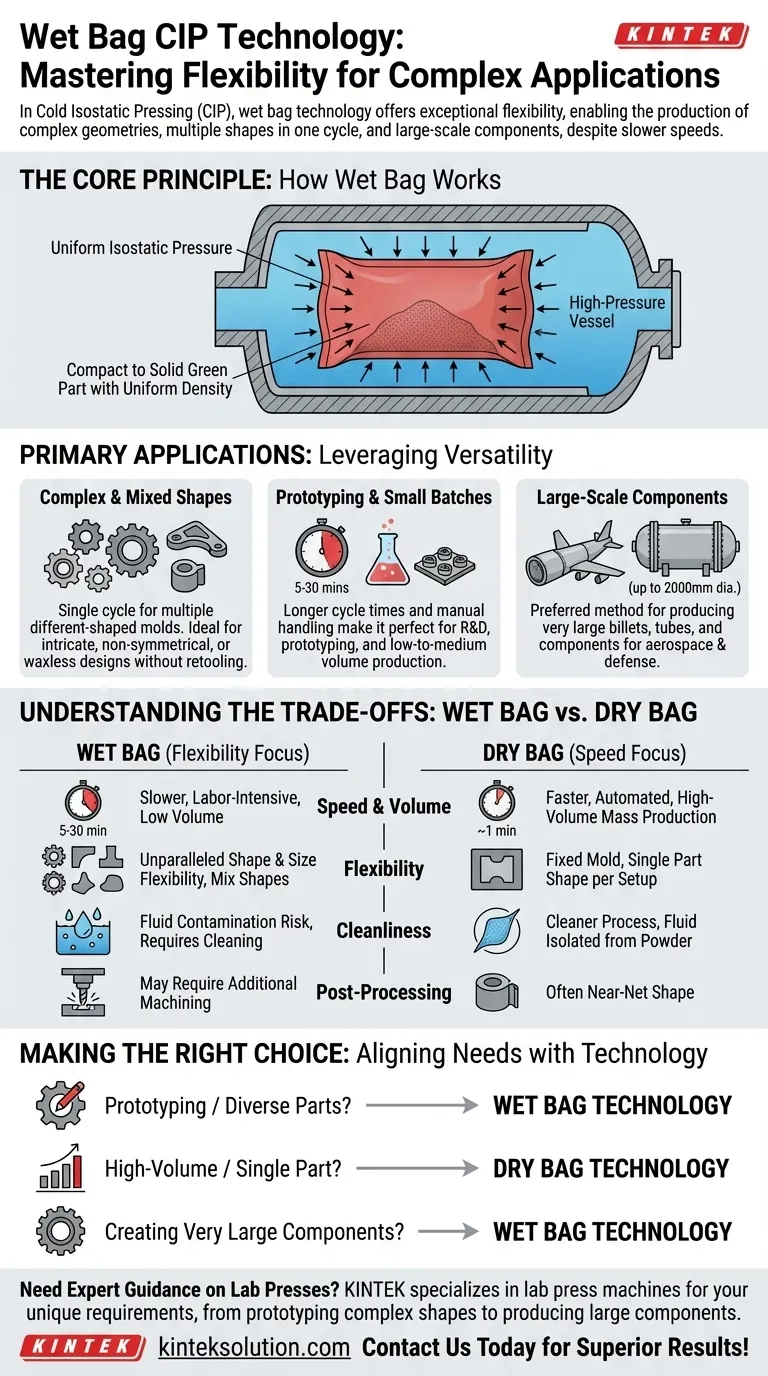

ウェットバッグCIPの基本原理

プロセスの仕組み

ウェットバッグCIPでは、粉末材料が「バッグ」と呼ばれる柔軟なモールドの内部に密閉されます。この密閉されたモールド全体が、高圧容器内の流体に浸されます。

容器は、通常室温で加圧され、流体がモールドに全方向から均一な静水圧を及ぼします。これにより、粉末が固体「グリーン」部品(未焼成、予備焼結の状態)に圧縮されます。

主要な結果:均一な密度

圧力がすべての角度から等しく加えられるため、結果として得られる部品は非常に均一なグリーン密度を持ちます。この一貫性は、その後の焼結(焼成)段階での欠陥、収縮、反りを防ぐために極めて重要です。

ウェットバッグ技術の主な用途

複雑な形状と混合形状の製造

ウェットバッグCIPの主な強みはその多用途性です。単一の工程で複数の異なる形状のモールドを圧力容器内に配置できます。これにより、金型変更なしに混合形状のバッチを生産するのに理想的です。非対称な形状や「ワックスレス」設計など、複雑な部品に特に効果的です。

プロトタイピングと中小規模バッチ

ウェットバッグプロセスのサイクルタイムは比較的長く、5分から30分の範囲です。この遅いペースは、モールドの手動取り扱いと相まって、速度が主な推進力ではない研究開発、プロトタイピング、中小規模の数量生産に適しています。

大規模コンポーネントの成形

ウェットバッグCIPシステムは、最大直径が2000mm(2メートル)に達する非常に大きな圧力容器で構築できます。この能力により、航空宇宙や防衛などの産業で使用される大型のビレット、チューブ、その他の巨大な部品を製造するための好ましい方法となっています。

トレードオフの理解:ウェットバッグ対ドライバッグ

ウェットバッグCIPの役割を完全に理解するには、その主な代替手段であるドライバッグCIPと比較することが不可欠です。

速度と量のジレンマ

ウェットバッグ:サイクルタイムが5〜30分であるため、本質的に遅く、より多くの労力を必要とし、大量生産への適合性が制限されます。

ドライバッグ:このプロセスは大幅に高速で、典型的なサイクルタイムは約1分です。効率のために設計されており、単一の一定した部品形状の自動大量生産にとって明確な選択肢です。

柔軟性の要素

ウェットバッグ:その決定的な特徴は柔軟性です。モールドに入れられるほぼすべての形状をプレスでき、単一のサイクル内で形状を混合できます。

ドライバッグ:柔軟な膜が圧力容器に統合されており、モールドは固定されています。この設計は、速度と自動化のために汎用性を犠牲にして、1回の機械セットアップにつき単一の部品形状に制限されます。

汚染と清浄度

ウェットバッグ:このプロセスでは、モールドが圧力流体に直接浸されます。これにより流体汚染のリスクが生じ、ランの間にモールドと容器の洗浄が必要になります。

ドライバッグ:圧力流体は、内蔵された膜によって粉末から完全に隔離されます。これにより、はるかにクリーンなプロセスが実現し、汚染のリスクが減少し、操作が簡素化されます。

後処理要件

ウェットバッグ法を使用して成形された部品は、最終的な寸法と表面仕上げを達成するために、プレス後にさらなる機械加工が必要になる場合があります。しかし、プロセスの均一性は、高品質の出発点を提供します。

目的に合った正しい選択をする

ウェットバッグCIPとドライバッグCIPのどちらを選択するかは、特定の製造目標に完全に依存します。

- プロトタイピングまたは多様で複雑な部品の製造が主な焦点の場合:ウェットバッグ技術は、その比類のない形状とサイズの柔軟性において優れた選択肢です。

- 単一部品の大量、自動化された大量生産が主な焦点の場合:ドライバッグ技術は、スケールでのコスト効率の高い製造に必要な速度、清浄度、効率性を提供します。

- 非常に大きなコンポーネントの製造が主な焦点の場合:ウェットバッグCIPは、その大きな容器能力により、実行可能な唯一の静水圧プレス方法であることがよくあります。

結局のところ、適切なプロセスを選択するには、生産ニーズと各技術の基本的な強みを整合させる必要があります。

要約表:

| 用途 | 主な特徴 | 典型的な使用例 |

|---|---|---|

| 複雑な形状と混合形状 | 柔軟なモールド、均一な密度 | プロトタイピング、複雑な設計、混合バッチ |

| プロトタイピングと小バッチ | 手動操作、5〜30分のサイクルタイム | R&D、低量生産 |

| 大規模コンポーネント | 最大2000mm径の容器 | 航空宇宙、防衛、大型ビレットおよびチューブ |

特定のニーズに最適なラボプレスを選択するための専門家のガイダンスが必要ですか? KINTEKは、ラボの独自の要件に対応するために設計された自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。複雑な形状のプロトタイピングを行う場合でも、大型コンポーネントを製造する場合でも、当社のソリューションは精度と効率を提供します。本日お問い合わせいただき、当社の製造プロセスをどのように強化し、優れた結果を達成できるかについてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械