本質的に、ウェットバッグ冷間等方圧プレス(CIP)技術は、卓越した柔軟性と材料品質を提供します。その主な利点は、非常に大きく複雑な設計を含む、事実上あらゆる形状またはサイズの、非常に均一で密度の高い部品を形成できることです。この方法は、部品の形状が多様であったり、生産量が専用の高速自動化を正当化しないようなシナリオで優れています。

ウェットバッグCIPの核心的な価値はその汎用性にあります。代替手段よりも遅いですが、優れた材料の均一性を持つ複雑な、大型の、またはプロトタイプの部品を多様に生産する自由を提供するため、R&Dや少量から中量生産に理想的です。

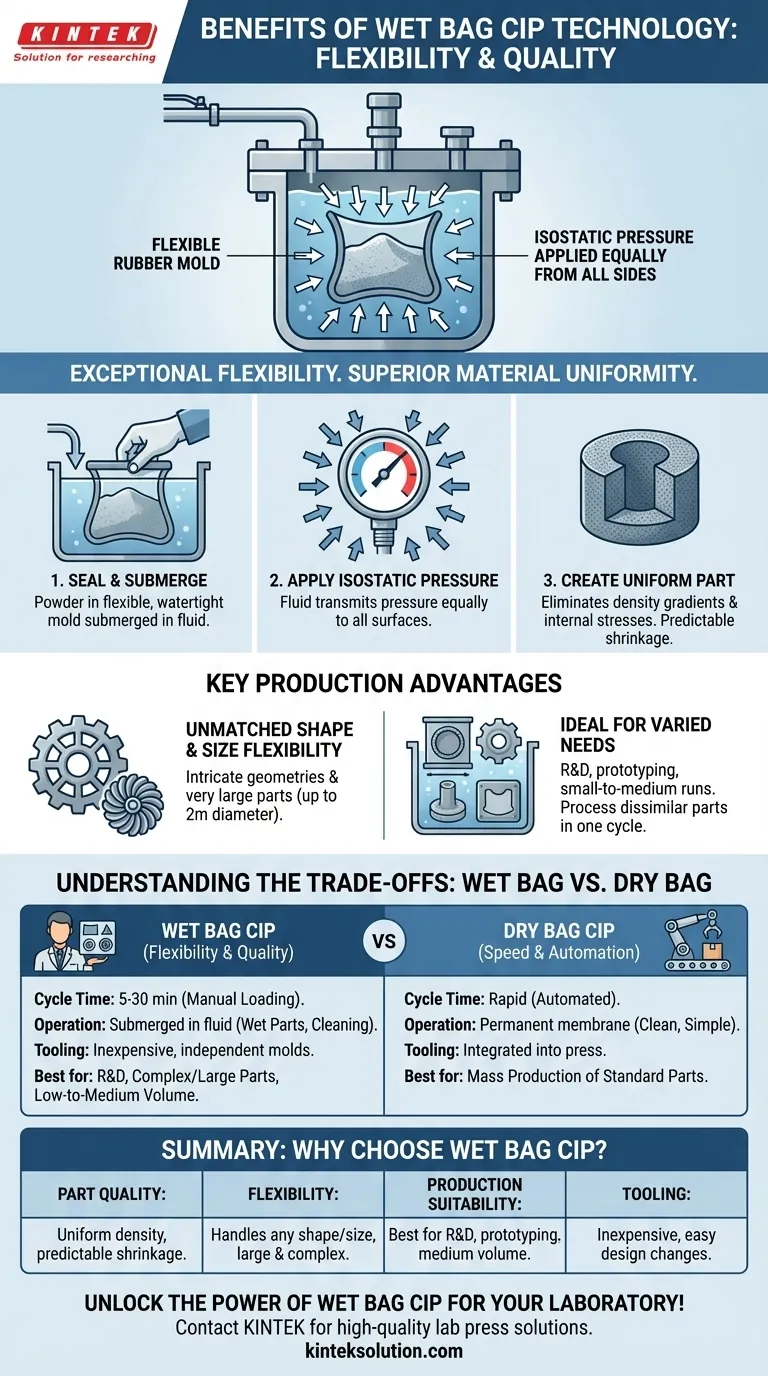

ウェットバッグCIPが優れた部品品質を達成する方法

ウェットバッグCIPの利点は、圧力を加える独自のT方法から直接派生しています。このプロセスを理解することが、その利点を評価する鍵となります。

等方圧の原理

ウェットバッグプロセスでは、まず粉末が通常ゴム製の柔軟な防水金型に密封されます。この密封された金型全体が、高圧容器内の流体に浸されます。

容器が加圧されると、流体はその圧力を金型のあらゆる表面に均等かつ同時に伝達します。これが「等方性」圧力の定義です。

均一な密度の作成

四方八方から同時に圧力がかけられるため、粉末は部品全体に均一に圧縮されます。これにより、一軸プレス(一方向または二方向からしか圧力がかからない)で製造された部品によく見られる密度勾配や内部応力が解消されます。

予測可能な収縮の確保

CIP中に達成される均一な密度は、最終焼結段階で非常に予測可能で一貫した収縮につながります。これは、厳しい寸法公差を持つ部品を製造する上で極めて重要な利点です。

主な生産上の利点

ウェットバッグCIPの運用モデルは、柔軟性が生の速度よりも重要である特定の製造環境に特に適しています。

比類のない形状とサイズの柔軟性

独立した外部金型の使用により、ほぼ無限の種類の部品形状が可能になります。複雑な形状や非常に大きな部品向けの金型を作成でき、直径2mまでの高圧容器も利用できます。

多様な生産ニーズに最適

ウェットバッグCIPは、研究開発、プロトタイピング、少量から中量生産に非常に効果的です。異なるサイズや形状の複数の金型を、高圧容器に積載し、1回のサイクルで処理できます。

トレードオフの理解:ウェットバッグ対ドライバッグ

ウェットバッグCIPの利点を完全に理解するためには、その主な代替手段であるドライバッグCIPと比較することが重要です。両者の選択は、柔軟性と速度の間の典型的なエンジニアリングのトレードオフです。

サイクル時間と自動化

ウェットバッグプロセスは比較的遅く、金型の手動での積載および取り出しのため、サイクル時間は5〜30分かかります。

対照的に、ドライバッグCIPは速度と自動化のために設計されています。プレスに組み込まれた恒久的なメンブレンを使用するため、高速サイクルが可能で、標準化された部品の大量生産に適しています。

運用上の清浄性と複雑さ

名前が示すように、「ウェットバッグ」プロセスでは、金型を直接圧力流体に浸します。これにより、濡れた部品の取り扱いと、高圧容器の定期的な清掃が必要になります。

ドライバッグプレスは、部品を流体から隔離するため、よりクリーンでシンプルな操作となり、メンテナンスも少なくて済みます。

ツーリング哲学

ウェットバッグCIPは安価な独立した金型を使用するため、異なる部品設計への切り替えが容易です。ドライバッグCIPはツーリング自体をプレスに統合し、単一の部品形状の大量生産に最適化されています。

目標に応じた正しい選択

適切なCIP技術を選択するかどうかは、特定の生産目標と運用上の優先事項に完全に依存します。

- 単一部品の大量自動生産が主な焦点である場合:ドライバッグCIPは、その速度、清浄性、自動化への適合性において優れた選択肢です。

- R&D、プロトタイピング、または非常に大きな複雑な部品の製造が主な焦点である場合:ウェットバッグCIPは、これらのタスクに必要な形状、サイズ、ツーリングにおける本質的な柔軟性を提供します。

- 異なる部品の少量から中量生産が主な焦点である場合:ウェットバッグCIPの、複数の異なる金型を1回のバッチで処理できる能力は、比類のない運用上の汎用性を提供します。

最終的に、正しい等方圧プレス方法を選択することは、技術固有の強みと特定の製造目標を一致させることです。

要約表:

| 側面 | ウェットバッグCIPの利点 |

|---|---|

| 部品品質 | 均一な密度、予測可能な収縮、内部応力の解消 |

| 柔軟性 | あらゆる形状やサイズに対応、大型、複雑、または多様な部品に最適 |

| 生産適性 | R&D、プロトタイピング、少量から中量生産に最適 |

| ツーリング | 安価で独立した金型で設計変更が容易 |

| 比較 | ドライバッグCIPよりは遅いが、非標準化生産にはより汎用性が高い |

研究室でウェットバッグCIPの力を解き放ちましょう!

KINTEKでは、R&D、プロトタイピング、製造における研究室の多様なニーズを満たすように設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含む高品質なラボプレス機を専門としています。当社のウェットバッグCIPソリューションは、均一な密度と複雑な形状に対する柔軟性を備えた卓越した部品品質を提供し、少量から中量生産で正確な結果を達成するのに役立ちます。生産の課題に阻まれないでください。今すぐお問い合わせください。当社の専門知識がお客様の研究室の効率と革新をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物