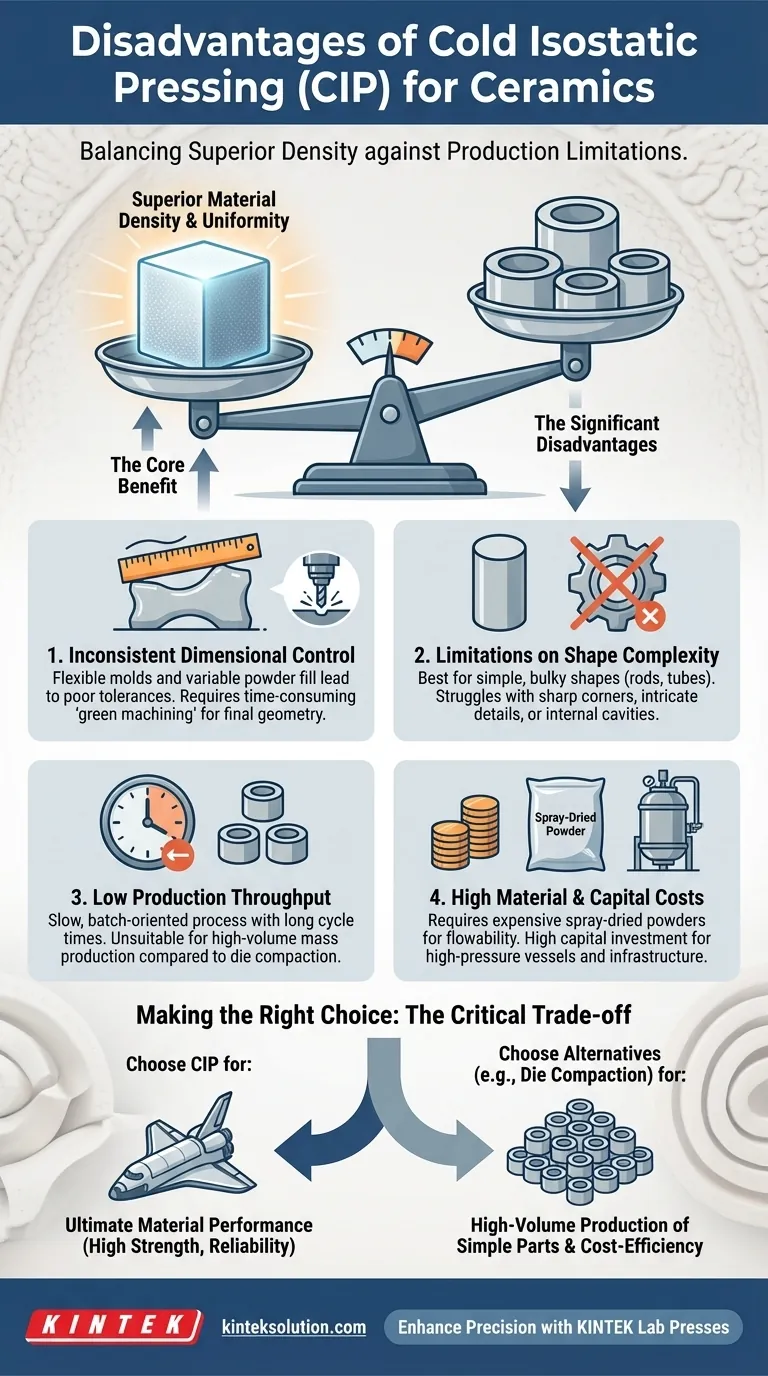

高密度で均一な部品の製造には非常に効果的ですが、セラミックスの冷間静水圧成形(CIP)には重大な欠点があります。主な欠点は、寸法の制御が不十分であることと、複雑な形状を成形できないことです。これにより、高価で時間のかかる二次加工が必要になることがよくあります。さらに、CIPは、ダイプレス成形などの代替法と比較して生産速度が大幅に遅く、効率的に機能させるためには、より高価で特別に調製された粉末が必要になる場合があります。

CIPの核心的なトレードオフは明確です。優れた材料密度と均一性のために、製造速度と幾何学的精度を犠牲にしているのです。このバランスを理解することが、それがあなたの用途にとって正しいプロセスであるかどうかを決定する鍵となります。

核心的な課題:圧力を精度に変換する

冷間静水圧成形は、流体と柔軟な金型を使用して全方向から均等に圧力を加えます。これにより卓越した密度が得られますが、プレス直後で厳密な公差を達成することがほぼ不可能になる変動が生じます。

不均一な寸法制御

CIPで使用される柔軟なエラストマーバッグまたは金型は、圧力下で変形します。圧力は均一ですが、粉末の充填密度や金型自体の弾性特性の不均一性により、「グリーン」部品の最終寸法が変動する可能性があります。これにより、二次工程なしで厳しい公差を維持することが非常に困難になります。

形状の複雑さの制限

CIPは、ロッド、チューブ、ブロックなどの単純でかさばる形状の製造に最も適しています。このプロセスは、鋭い外角、複雑な内部空洞、または微細な表面のディテールを形成するのには適していません。柔軟な金型は、これらの複雑なジオメトリに高忠実度で押し付けられることができないためです。

後処理の必要性

寸法の制御が不十分で形状に制限があるため、CIPによって製造されたほとんどの部品は「ニアネットシェイプ」の予備成形体と見なされます。必要な最終的な形状と表面仕上げを実現するには、「グリーン加工」(最終焼結前に部品を機械加工すること)を受ける必要があります。これは製造ワークフローに大幅な時間とコストを追加します。

経済的および生産上のトレードオフの理解

技術的な限界を超えて、CIPは多くの大量生産またはコストに敏感な用途にとって不適切となる、いくつかの経済的および運用のハードルをもたらします。

低い生産スループット

CIPは本質的に、より遅いバッチ指向のプロセスです。サイクルタイムは、一軸プレス成形や押出成形などの高速で連続的な方法と比較して大幅に長くなります。これにより、CIPは小型部品の大量生産には不向きです。

原材料の隠れたコスト

信頼性の高い自動化を実現するために、ドライバッグCIPシステムでは優れた流動性を持つセラミック粉末が必要です。これは通常、球状で均一ですが、他のプロセスで使用される標準的な粉砕粉末よりもかなり高価な噴霧乾燥粉末を使用することで達成されます。

高い設備投資

「ウェットバッグ」CIPの柔軟なツーリングは安価な場合がありますが、高圧容器自体が大きな設備投資となります。最大60,000 psi以上の圧力を安全に取り扱うために必要なインフラは多大です。

決定的なトレードオフ:欠点にもかかわらずCIPを選択する理由

これらの欠点を考慮すると、CIPを使用するという決定は一つの要因にかかっています。それは、最高の材料特性が必要かどうかです。性能を妥協できない場合に、このプロセスが選択されます。

比類のない密度と均一性

圧力を静水圧的(全方向から均等に)に加えることにより、CIPは一軸(一方向)プレスで製造された部品の欠陥の一般的な原因である密度勾配を排除します。その結果、全体積にわたって均一に密度の高いグリーン部品が得られます。

優れた機械的特性

この均一な密度は、焼結後のより優れた信頼性の高い機械的特性に直接つながります。CIP部品は、高い強度、より大きな硬度、改善された破壊靭性を発揮し、航空宇宙、防衛、医療産業における高応力で要求の厳しい用途に最適です。

用途に応じた正しい選択を行う

適切な成形プロセスを選択するには、コンポーネントの幾何学的、性能的、および商業的なニーズのバランスを取る必要があります。

- 主な焦点が高容量の単純な部品の生産である場合: ダイプレス成形または押出成形は、CIPよりもはるかにコスト効率が高く高速です。

- 主な焦点が大規模または複雑な部品の究極の材料性能である場合: CIPが優れた選択肢ですが、最終寸法を達成するために必要な後加工の予算を計上する必要があります。

- 主な焦点が低コストのプロトタイピングまたは小ロット生産である場合: 「ウェットバッグ」CIPはツーリングコストが低いため、遅いサイクルタイムと二次加工に耐えられる場合に実行可能な選択肢となります。

最終的に、これらのトレードオフを理解することで、プロジェクトの技術的および商業的目標に完全に合致する成形プロセスを選択できるようになります。

要約表:

| 欠点 | 説明 |

|---|---|

| 寸法の制御が不十分 | 柔軟な金型と粉末充填の変動による寸法の一貫性のなさ。二次加工が必要となる。 |

| 形状の複雑さの制限 | ロッドやチューブなどの単純な形状に最適。複雑なディテールや鋭い角には不向き。 |

| 生産スループットの低さ | ダイプレス成形などの代替法と比較してバッチプロセスが遅く、大量生産には不向き。 |

| 高い材料費と設備投資 | 高価な噴霧乾燥粉末と、高圧機器に対する多額の投資が必要。 |

セラミック製造の課題でお困りですか? KINTEKは、実験室の精密さと効率を高めるために設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスなどのラボプレス機械を専門としています。当社のソリューションは、寸法の変動といった一般的な欠点に対処しながら、優れた材料密度と均一性の達成を支援します。当社の機器がお客様のプロセスを最適化し、高性能用途で信頼できる結果をどのように提供できるかについて、今すぐお問い合わせください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物