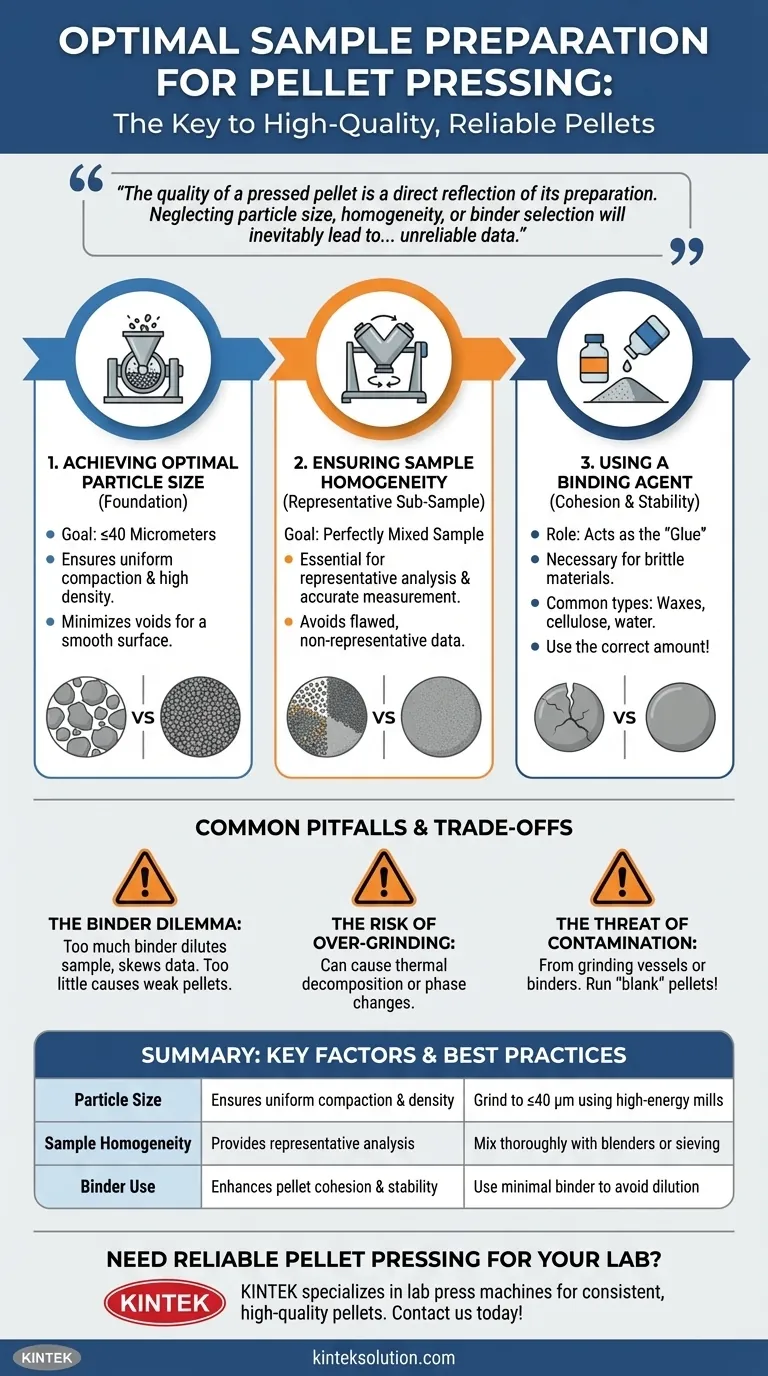

高品質なプレス成形ペレットを作成するためには、成功がほぼ完全に3つの要因に依存します。それは、微細で均一な粒子サイズを達成すること、サンプルが完全に均一であることを確認すること、そして結合剤を正しく使用することです。これらのステップは単なる形式的なものではなく、正確で再現性のある分析結果をもたらす、高密度で安定したペレットを製造するための基盤となります。

プレス成形ペレットの品質は、その調製方法を直接反映しています。粒子サイズ、均一性、またはバインダーの選択を怠ると、必然的にペレットのひび割れや信頼性の低いデータにつながり、分析全体の目的が損なわれます。

基本:最適な粒子サイズの達成

サンプル粒子の物理的なサイズは、ペレットプレスにおいて最も重要な変数です。それは、材料がどれだけうまく圧縮されるかを決定し、ペレットの最終的な密度と安定性に影響を与えます。

粒子サイズが最重要である理由

壁を建てることを考えてみてください。大きくて不規則な石を使用すると、大きな隙間(空隙)が残り、弱い構造になります。細かくて均一な砂を使用すると、空隙が最小限に抑えられ、しっかりと充填され、高密度でしっかりとしたブロックができます。

ペレットプレスでは、大きすぎる粒子や不均一な粒子は均一な圧縮を妨げます。圧力が均等に分散されないため、応力集中が発生し、ひび割れ、層間剥離、またはもろいペレットが崩れる原因となります。

粉砕目標:≤40マイクロメートル

X線蛍光分析(XRF)やフーリエ変換赤外分光法(FTIR)のようなほとんどの分析アプリケーションでは、サンプルを40 µm以下の粒子サイズに粉砕することが標準です。

この微粉末は、粒子間の空隙を最小限に抑え、最大の密度と分析に最適な滑らかなガラス状の表面を確保します。

粉砕プロセス

この粒子サイズを達成するには、通常、シャッターボックスや遊星型ボールミルなどの高エネルギーミルを使用します。重要なのは、サンプルの化学的性質を過度に変化させることなく、粒子を減少させるのに十分な時間粉砕することです。

サンプルの均一性の確保

ペレットは、より大きな材料バッチを代表することを意図した小さなサブサンプルです。そのサブサンプルが完全に混合されていない場合、その後の分析はすべて欠陥があり、代表性を欠くことになります。

目標:真に代表的なサンプル

均一性により、ペレットのあらゆる部分がバルク材料と同じ組成を持つことが保証されます。ペレット表面の小さなスポットを測定する分析技術にとって、これは譲れません。未混合のサンプルは、機器のビームが当たる場所によって測定値に大きなばらつきを生じさせる可能性があります。

効果的な混合のための技術

粉砕後、サンプル粉末は徹底的に混合する必要があります。これはしばしばバインダーの添加と共に行われます。技術には、ヘラによる手動混合、V字型ブレンダーの使用、またはバインダーを添加した後、密閉された粉砕容器を振盪するだけの場合もあります。ふるいにかけることも、残っている塊を分解するのに役立ちます。

ペレットの凝集におけるバインダーの役割

一部の材料は、圧力下で自然にうまく圧縮されます。しかし、特に脆い結晶性材料など、多くの他の材料はそうではありません。バインダーは、これらの粒子を結合させる接着剤として機能し、機械的に安定したペレットを確保します。

結合剤を使用すべき場合

材料がそれ自体で結合して強力なペレットを形成しない場合、バインダーが必要です。それはプレス中に粒子を潤滑し、圧縮を改善し、最終的なペレットを結合するのに役立ちます。

一般的なバインダーの種類

バインダーは、水やエタノールのような単純な液体から、特殊なポリマーワックスやセルロースベースの粉末まで多岐にわたります。選択は、サンプル材料と分析の要件に依存し、バインダーが測定を妨げてはなりません。

トレードオフと落とし穴の理解

手順に従うことは重要ですが、一般的な間違いを認識していることが、良い結果と素晴らしい結果を分けるものです。

バインダーのジレンマ:多すぎると少なすぎる

バインダーを多すぎると、サンプルが希釈され、分析対象物の相対濃度が低下することで定量分析が歪む可能性があります。また、ペレットが「汗をかいたり」金型に付着したりする原因にもなります。バインダーが少なすぎると、必要な凝集力を提供できず、弱くてひび割れたペレットになってしまいます。

過剰粉砕のリスク

細かい粒子は良いですが、過剰な粉砕は時には有害になることがあります。これにより、かなりの熱が発生し、敏感な材料で熱分解や相転移を引き起こす可能性があります。また、結晶性サンプルのアモルファス化につながり、その特性が変化することもあります。

汚染の脅威

調製の各ステップは、汚染の潜在的な源です。粉砕容器(例:炭化タングステン、アルミナ)は、微量の元素をサンプルに導入する可能性があります。同様に、バインダー自体も異物を加えます。常に、バインダーのみで作られた「ブランク」ペレットを実行して、分析への寄与を定量化してください。

分析に適した選択をする

調製戦略は、最終目標に合わせて調整する必要があります。

- 高精度な定量分析(例:XRF)に重点を置く場合:必要な最小量のバインダーを使用し、目的の元素でサンプルを汚染しない粉砕媒体を選択することを優先してください。

- 機械的強度に重点を置く場合:ペレットが壊れることなく扱われたりテストされたりすることを確実にするために、ポリマーベースのバインダーをわずかに高い割合で使用することが正当化される場合があります。

- 脆くてプレスしにくい材料を扱う場合:非常に微細な粒子サイズ(≤40 µm)を達成することに焦点を当て、最適な凝集力を提供する異なる種類のバインダーを試してください。

サンプル調製を習得することで、ペレットプレスは手間のかかる技術から信頼できる科学へと変わり、作成するすべてのペレットが信頼できるデータの確固たる基盤となります。

要約表:

| 主要因子 | 重要性 | ベストプラクティス |

|---|---|---|

| 粒子サイズ | 均一な圧縮と密度を確保 | 高エネルギーミルを使用して≤40 µmに粉砕 |

| サンプルの均一性 | 代表的な分析を提供 | ブレンダーまたはふるい分けで徹底的に混合 |

| バインダーの使用 | ペレットの凝集と安定性を向上 | 希釈を避けるために最小限のバインダーを使用 |

ラボで信頼性の高いペレットプレスが必要ですか? KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱式ラボプレスなど、ラボの正確なニーズを満たすように設計されたラボプレス機を専門としています。当社の装置は、正確な分析結果を得るために、一貫した高品質のペレットを製造するのに役立ちます。今すぐお問い合わせください。お客様のサンプル調製プロセスをどのように強化できるかについてご相談ください!

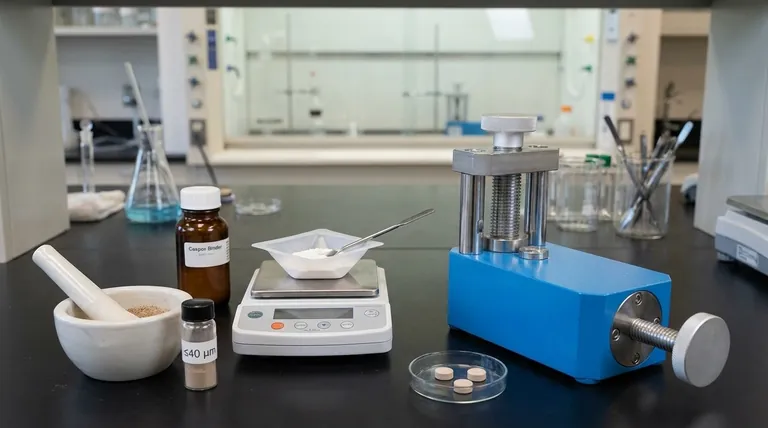

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動ラボ コールド等方圧プレス CIP マシン

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 実験室の油圧割れた電気実験室の餌の出版物

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械