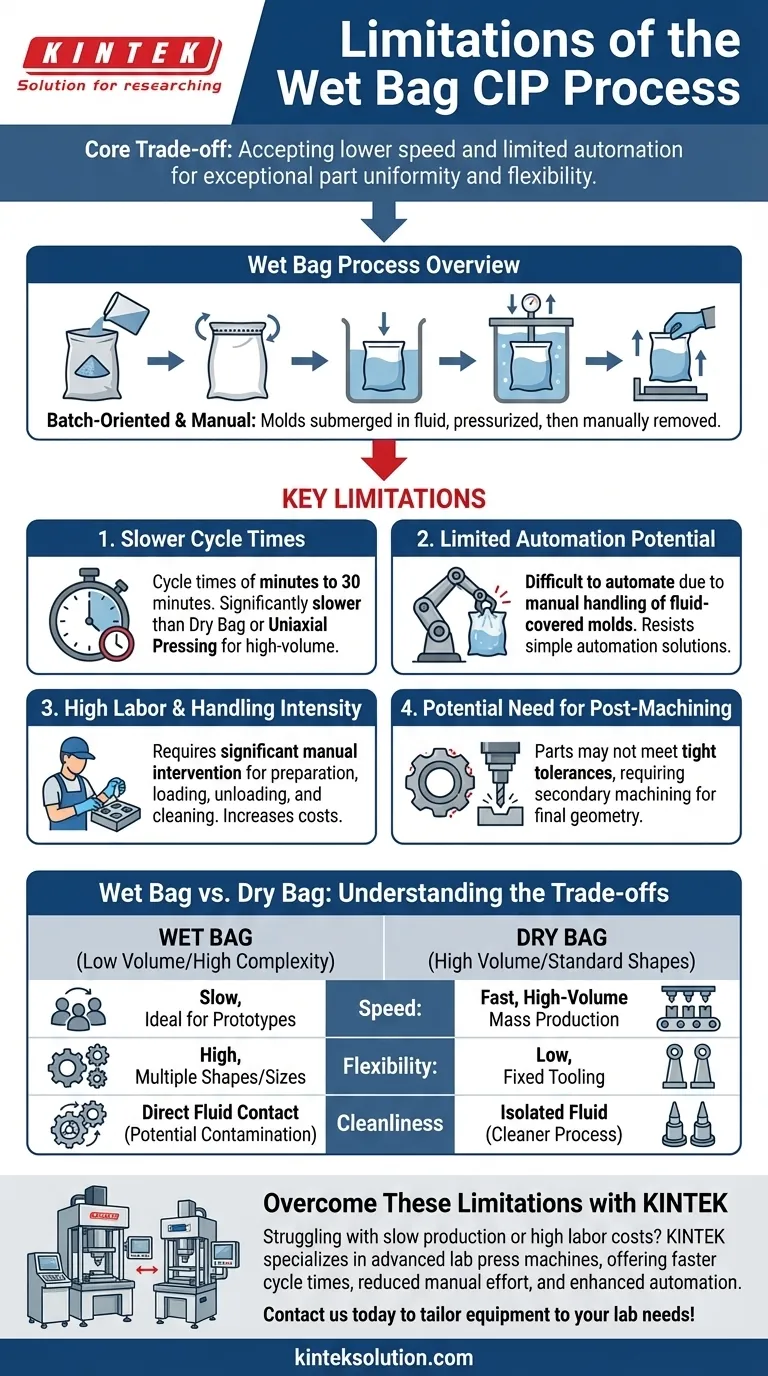

要するに、ウェットバッグ等方圧プレス(CIP)プロセスの主な限界は、サイクルタイムが遅いこと、高い労働力を必要とすること、大量自動化に適していないことです。均一な密度を持つ部品の製造には優れていますが、本質的にバッチプロセスであり、ドライバッグや単軸プレスなどの代替手段と比較して、大幅に遅く、より手作業が伴います。

ウェットバッグプロセスの根本的なトレードオフは、優れた部品の均一性と少量での複雑な形状を製造する柔軟性と引き換えに、生産速度の低下と自動化の制限を受け入れることです。

ウェットバッグプロセスの解説

その限界を理解するには、まずその仕組みを理解する必要があります。このプロセスは単純ですが、本質的に手作業が必要です。

バッチ指向のワークフロー

ウェットバッグ技術では、柔軟な金型またはバッグに粉末を充填し、密閉します。この密閉されたバッグは、通常オイルまたは水である流体で満たされた圧力容器に浸されます。

容器が密閉され、流体に圧力がかけられ、金型のすべての表面に均一な圧力がかかります。設定時間後、容器の圧力が解放され、開放され、プレス成形された部品が手作業で取り出されます。

流体との直接接触

特徴的なのは、金型が加圧流体に直接浸されることです。これは取り扱い、清浄度、およびワークフロー全体に直接的な影響を与えます。

ウェットバッグプロセスの主な限界

このプロセスの手作業によるバッチ指向の性質は、特に大規模生産を考慮する場合、いくつかの明確な欠点をもたらします。

遅いサイクルタイム

充填、密閉、装填、加圧、減圧、アンローディングの全サイクルは時間がかかります。サイクルタイムは数分から最長で30分に及ぶことがあります。

これは、迅速かつ連続的または半連続的な生産のために設計されているドライバッグCIPや単軸プレスよりも大幅に遅いです。

自動化の可能性が限定的

ウェットバッグプロセスは完全に自動化することが困難です。流体に覆われた柔軟な金型を手作業で装填およびアンロードすることは、単純な自動化ソリューションでは対応しにくい大きなボトルネックとなります。

対照的に、ツーリングが圧力容器に組み込まれているドライバッグプロセスは、自動化された大量生産ラインへの統合を目的として設計されています。

高い労働力と取り扱いの集約性

各部品または部品バッチには、かなりの手作業による介入が必要です。オペレーターは金型の準備、圧力容器への出し入れ、部品やツーリングの清掃管理を行う必要があります。これにより、プロセスはより労働集約的になり、スケールアップした際の運用コストが増加します。

後加工の必要性が発生する可能性

このプロセスは複雑な形状の形成には優れていますが、最終的な部品が厳しい寸法公差を満たさない場合があります。このため、最終的で正確な形状を得るために二次的な機械加工ステップが必要になることが多く、製造プロセス全体に時間とコストが追加されます。

トレードオフの理解:ウェットバッグ対ドライバッグ

ウェットバッグプロセスの限界は、主な代替手段であるドライバッグプロセスと直接比較すると最も明確になります。

速度と量

ウェットバッグは、部品の複雑さと品質が最も重要となるプロトタイプ、研究、および小規模から中規模の生産バッチに最適です。

ドライバッグは、速度と部品あたりの低コストが主な推進力となる、より標準化された形状の大量生産向けに設計されています。

形状の複雑さと柔軟性

ウェットバッグプロセスは、より優れた柔軟性を提供します。比較的低いツーリングコストで、同じサイクル内で複数の形状やサイズに対応できます。

ドライバッグプロセスはプレスに統合された固定ツーリングを使用するため、同じ部品を大量に製造するのに最も適しています。

清浄度と汚染

ドライバッグプロセスは、恒久的な膜で加圧流体と粉末モールドを隔離するため、本質的にクリーンなプロセスです。ウェットバッグ法は流体と直接接触するため、注意深く管理されない場合、追加のステップと潜在的な汚染源が発生します。

生産ニーズに合った適切な選択

生産目標は、ウェットバッグプロセスの限界が許容できるかどうかを判断する上で最も重要な要素です。

- 主な焦点が大量生産である場合: ウェットバッグプロセスは、その遅く手作業による性質のため不適切です。ドライバッグプロセスがより優れた選択肢です。

- 主な焦点が小バッチでの複雑な、または多様な形状の製造である場合: ウェットバッグプロセスは優れた選択肢です。その速度の限界は、柔軟性と、非常に均一な部品を製造できる能力によって相殺されます。

- 主な焦点が人件費の最小化と自動化の最大化である場合: ウェットバッグプロセスの高い労働集約性は、完全に自動化されたドライバッグシステムよりもスケーラビリティが低くなります。

最終的に、部品の複雑さ、生産量、コストに関する特定の要件に合致する製造方法を選択する必要があります。

要約表:

| 限界 | 説明 | 影響 |

|---|---|---|

| サイクルタイムが遅い | 充填、密閉、アンローディングなどの手作業が、サイクルごとに数分から30分かかる。 | 生産速度と効率が低下する。 |

| 自動化の可能性が限定的 | 流体に覆われた金型の取り扱いが困難なため、自動化が難しい。 | 手作業への依存度が高まり、スケーラビリティが制限される。 |

| 高い労働力と取り扱いの集約性 | 金型の準備と部品の取り出しにオペレーターの多大な介入が必要。 | 運用コストと労働需要が増加する。 |

| 後加工の必要性が発生する可能性 | 部品が厳しい公差を満たさず、二次的な機械加工が必要になる場合がある。 | 製造プロセスに時間とコストが追加される。 |

研究室での生産の遅さや人件費の高さに悩んでいませんか? KINTEKは、ウェットバッグCIPなどの従来の方法の限界を克服するために設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含む高度なラボプレス機械を専門としています。当社のソリューションは、サイクルタイムの短縮、手作業の削減、自動化の強化を実現し、効率と精度を向上させます。お客様の研究室のニーズに合わせて当社の機器をカスタマイズし、優れた結果を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物