熱間等方圧加圧(HIP)の主な利点は以下の通りです。 は、ほぼ100%の材料密度を達成し、内部欠陥を完全に治癒し、強度や疲労寿命などの機械的特性を劇的に向上させるユニークな能力です。HIPは、高温と均一な気体ベースの圧力をあらゆる方向から同時に加えることにより、材料を圧密化する画期的なプロセスである。

HIPは単純な高密度化工程と見られがちですが、基本的な材料再構成工程として理解されるべきです。HIPは単に部品を改良するだけではなく、鋳造、鍛造、または積層造形だけではしばしば達成不可能な特性を持つ、新しいモノリシックな構造を作り出します。

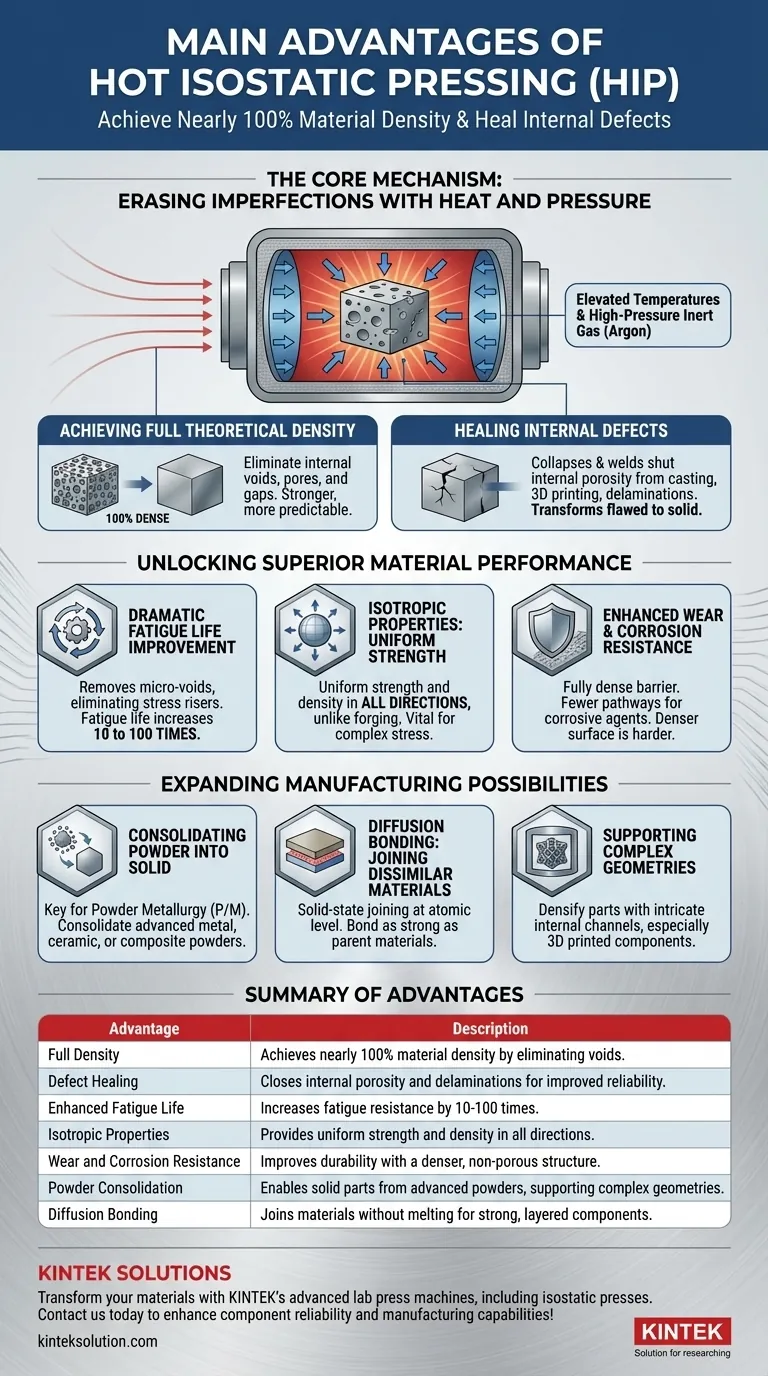

核となるメカニズム熱と圧力で欠陥を消す

熱間等方圧プレスは、密閉された容器内で部品を高温高圧の不活性ガス(通常はアルゴン)にさらすプロセスです。この熱と均一圧力の組み合わせが、主な利点の源です。

目標:理論密度の完全達成

HIPの究極の目的は、理論密度100%に限りなく近い材料を製造することである。 理論的に にすること。これは、材料構造内のすべての内部空隙、細孔、微細な隙間をなくすことを意味する。

内部の空隙は応力の集中源となり、亀裂や材料破壊の起点となるため、完全に密な部品は本質的に強く、より予測可能です。

内部欠陥の治癒

HIPは効果的に 鋳造工程から生じる内部空隙 鋳造工程の内部空隙、3Dプリント部品の層間空隙、複合材料の剥離。

この「ヒーリング」能力は、HIPの最も重要な利点であり、潜在的に欠陥のある部品を強固で信頼性の高い部品に変えます。

優れた材料性能を引き出す

完全に緻密で均一な微細構造を形成することで、HIPは応力下での材料性能の定量化可能な向上に直結します。

疲労寿命の劇的な改善

マイクロボイドの除去により、疲労亀裂の起点となる内部応力発生源が取り除かれます。その結果 疲労寿命の驚異的な向上、多くの場合、HIP処理されていない部品に比べ 倍になります。

このため、このプロセスは、航空宇宙、医療用インプラント、高性能自動車用途など、繰り返し荷重が最大の関心事である重要な部品に不可欠です。

等方性特性:均一な強度

圧力は等方的に(あらゆる方向から均一に)加えられるため、得られるコンポーネントは以下のような均一な強度と密度を持つ。 全方向に均一な強度と密度 .

これは、鍛造や押し出しのような、方向性のある結晶粒構造を作り出し、測定軸によって特性が変化する加工とは対照的です。等方性特性は、複雑な多軸応力場にさらされる部品には不可欠です。

耐摩耗性と耐腐食性の向上

完全に緻密な素材は、外界に対してより強固なバリアを示します。気孔がないため、腐食性物質が浸透する経路が少なくなります。

同様に、緻密な表面は本質的に硬く、摩耗メカニズムに対する耐性が高くなります。

製造の可能性を広げる

HIPは既存の部品を改良するだけでなく、先進的な製造の基礎となる技術であり、他の方法では製造不可能な部品の作成を可能にする。

粉末を固形化する

HIPは 粉末冶金(P/M) .高度な金属、セラミック、または複合材料の粉末を、完全に緻密な固形部品に統合することができる。

これにより、溶融や鋳造が極めて困難または不可能な材料から、ネットシェイプに近い部品を作ることができる。

拡散接合:異種材料の接合

このプロセスは 固体拡散接合 類似または異種の材料を溶融することなく原子レベルで接合すること。

これにより、母材そのものと同等か、それ以上の強度を持つ結合が形成され、ユニークな特性の組み合わせを持つ層状またはクラッド状のコンポーネントの作成が可能になる。

複雑な形状のサポート

HIPは、非常に複雑な HIPは、非常に複雑な内部チャンネルや複雑な形状を持つ部品を高密度化することができます。 アディティブ・マニュファクチャリングで製造される部品に特に有効です。

均一な圧力により、最もデリケートで届きにくい内部構造も完全に連結されます。

トレードオフを理解する

HIPは強力ではあるが、万能のソリューションではない。その利点は、具体的な運用の現実と天秤にかける必要がある。

高い材料費と加工費

プロセスには高純度が要求されることが多い、 スプレードライ粉 これは標準的な原料よりも高価である。また、設備やエネルギー消費も部品単価の上昇につながる。

遅い生産速度

HIPは、サイクルタイムが比較的長いバッチプロセスである。押出成形やダイ・コンパクションのような大量生産法に比べ、その生産率は著しく低い。このため、大量生産よりも高価値生産に最適である。

後処理の必要性

フレキシブルな工具と高圧環境は、次のような結果をもたらす可能性がある。 表面精度の低下 精密機械加工に比べ、表面精度が低い。HIP加工された部品の多くは、厳しい寸法公差を満たすために最終加工工程を必要とします。

目的に合った正しい選択

HIPを使用するかどうかは、部品の性能要件に完全に依存します。

- 部品の信頼性と疲労寿命に主眼を置くのであれば、HIPは不可欠です: HIPは、鋳造や3Dプリンティングによる内部欠陥が許容できない故障リスクをもたらすミッションクリティカルな部品に不可欠です。

- 先端材料から部品を作ることに主眼を置いている場合: HIPは、高性能の粉末を他の方法では作れないような高密度の部品に統合するためのユニークな経路を提供します。

- 溶接なしで異種材料を接合することに主眼を置く場合: HIPは、優れた固体拡散接合を可能にし、機能的に等級分けされた材料や強くクリーンな接合部を作り出します。

- 大量生産、低コスト生産に重点を置く場合、HIPは適切な選択ではないかもしれません: HIPの長所である性能は、通常、汎用部品にとっては、より高いコストとより遅い速度を上回るものではありません。

最終的に、HIPを採用することは、他のすべての製造上の制約よりも、絶対的な材料の完全性と性能を優先させる戦略的決定である。

総括表

| 利点 | 製品概要 |

|---|---|

| 完全密度 | ボイドや気孔をなくし、ほぼ100%の材料密度を実現。 |

| 欠陥治癒 | 信頼性向上のため、内部の気孔や剥離を塞ぎます。 |

| 疲労寿命の向上 | 耐疲労性を10~100倍に高め、故障リスクを低減。 |

| 等方性特性 | 複雑な応力に対して、あらゆる方向に均一な強度と密度を提供します。 |

| 耐摩耗性と耐腐食性 | より緻密な無孔質構造で耐久性を向上。 |

| 粉末成形 | 複雑な形状をサポートする高度なパウダーからソリッドパーツを可能にします。 |

| 拡散接合 | 溶融することなく材料を接合し、強固な積層部品を実現します。 |

KINTEKのアイソスタティック・プレスを含む先進的なラボ用プレス機で、お客様の材料を変形させ、ラボのニーズに合った優れた密度と性能を実現してください。 お問い合わせ 当社のソリューションがお客様のコンポーネントの信頼性と製造能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 真空箱の実験室の熱い出版物のための熱された版が付いている熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機