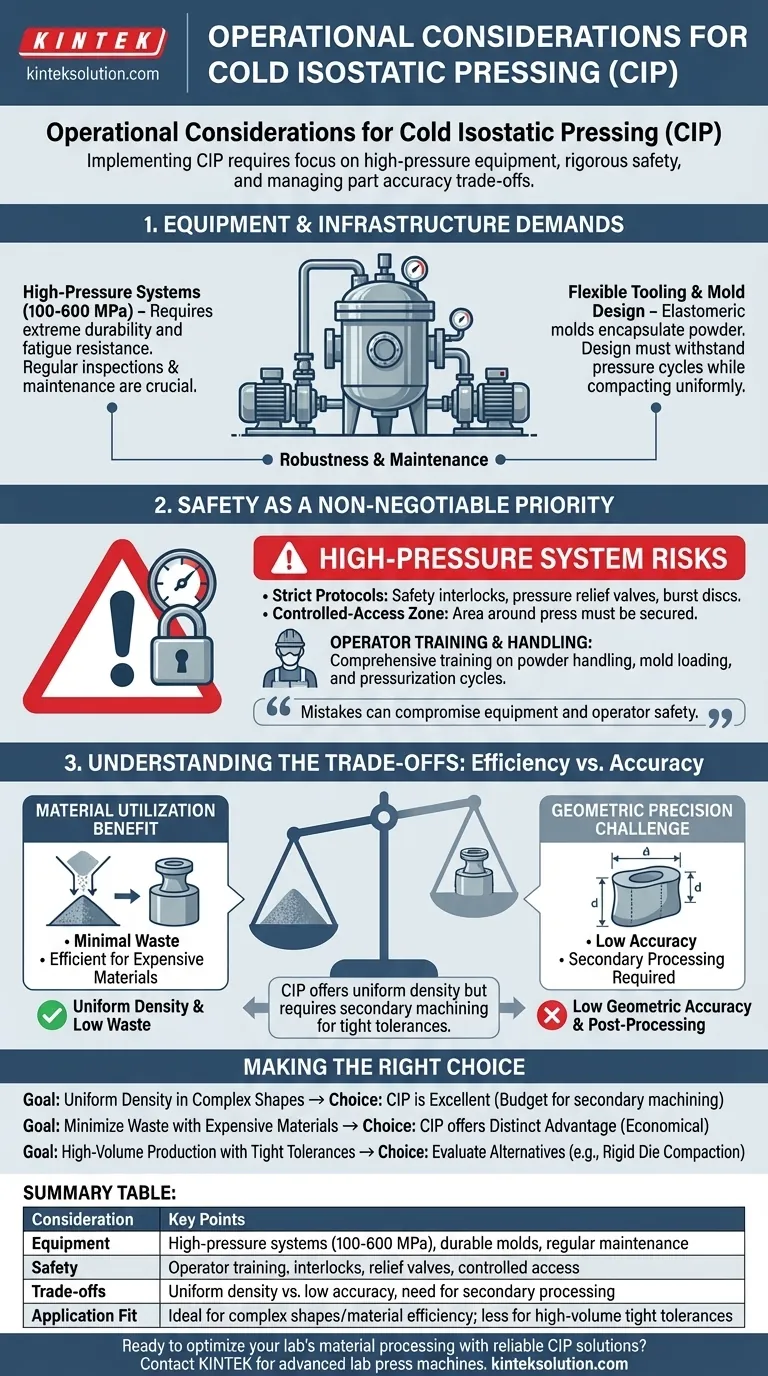

冷間等方圧プレス(CIP)を導入する際、主な運用上の考慮事項には、堅牢な高圧装置への多額の初期投資、その装置を取り扱うための厳格な安全プロトコルの実施、および最終部品の精度の管理が含まれます。CIPは柔軟な金型を使用して均一な圧縮を実現するため、剛性ダイを使用するプロセスと比較して幾何学的精度が低くなることがよくあります。

CIPは均一な密度を達成し、材料の無駄を最小限に抑えるのに非常に効果的ですが、その成功裏の運用は、高圧システムの管理、オペレーターの安全確保、およびツーリングの柔軟性と寸法の精度の間の固有のトレードオフを考慮するという3つの主要分野に対する規律あるアプローチにかかっています。

装置とインフラストラクチャの要求

あらゆるCIP運用の核心は高圧システムです。この装置は特殊であり、慎重な管理が必要です。

極度の圧力の取り扱い

CIPシステムは、100〜600 MPa(15,000〜87,000 psi)の圧力で動作します。これには、極度の耐久性と耐疲労性が求められる圧力容器、ポンプ、配管が必要です。

運用計画には、シール、バルブ、および容器自体の定期的な認証済み検査と予防保全スケジュールを含め、壊滅的な故障を防ぐ必要があります。

ツーリングと金型の設計

CIPは、粉末をカプセル化する柔軟なエラストマー金型またはバッグに依存します。これらの金型は、あらゆる方向から圧力を均等に伝達する流体に浸されます。

これらの金型の設計と材料は極めて重要です。これらは、繰り返しの圧力サイクルに耐えるのに十分な耐久性がありながら、欠陥なく粉末を均一に圧縮するのに十分な柔軟性が必要です。

安全は譲れない最優先事項

CIPに関わる高い圧力により、安全性が最も重要な運用上の考慮事項となります。システムに障害が発生すると、極めて危険な場合があります。

高圧システムの危険性

加圧されたCIP容器に蓄積された巨大なエネルギーは重大なリスクをもたらします。運用は厳格な安全プロトコルによって統治される必要があり、これには、適切に密閉されていない場合にシステムが作動するのを防ぐ安全インターロックの使用が含まれます。

圧力逃がし弁と破裂板は必須の安全機能です。さらに、プレス周辺のエリアは、運用中はアクセス制限区域とする必要があります。

オペレーターのトレーニングと取り扱い

担当者は、運用サイクル全体について徹底的にトレーニングを受ける必要があります。これには、粉末の安全な取り扱い、金型の適切な装填と密閉、および加圧と減圧の正しい手順が含まれます。

「慎重な取り扱い」が不可欠です。手順の誤りは、装置とオペレーターの安全の両方を危険にさらす可能性があるためです。

トレードオフの理解:効率 対 精度

CIPは、特定のアプリケーションで検討する必要がある明確な利点と欠点を示します。このプロセスは万能の解決策ではありません。

材料利用の利点

CIPの主な運用上の利点は、その**材料の効率的な使用**です。高圧圧縮により、未焼結部品の原料粉末が最小限の損失で高密度に固化することが保証されます。

これにより、CIPは、切削加工と比較して廃棄物を絶対的に最小限に抑えることができるため、高価または先進的な材料を扱う場合に特に価値があります。

幾何学的精度の課題

均一な密度と引き換えになる主なトレードオフは、**幾何学的精度の低さ**です。柔軟な金型は圧力下でわずかに予測不可能にたわむ可能性があるため、結果として得られる部品は、ダイ圧縮ほどの厳密な公差を持ちません。

CIPによって製造された部品は良好な相対密度を持ちますが、形状やサイズが完全に均一ではありません。

二次加工の必要性

精度の低さの直接的な結果として、CIPで作られたほとんどの部品は、最終的な仕様を満たすために二次加工ステップを必要とします。

これには通常、最終焼結段階の前に部品を「グリーン加工」するか、焼結後に最終加工を行うことが含まれます。この後加工ステップは、総生産時間とコストに考慮する必要があります。

アプリケーションに最適な選択

CIPが適切なプロセスであるかどうかを判断するには、その運用特性を主要な製造目標と一致させる必要があります。

- 均一な密度を複雑な形状で達成することが主な焦点である場合: CIPは優れた選択肢ですが、最終的な公差を達成するために必要な二次加工の予算を計上する必要があります。

- 高価な材料で無駄を最小限に抑えることが主な焦点である場合: CIPは材料収率を最大化することで明確な利点を提供し、高コストの粉末に対して非常に経済的です。

- 厳密な成形時の公差を伴う大量生産が主な焦点である場合: CIPに必要な後処理がボトルネックになる可能性があるため、剛性ダイ圧縮などの代替方法を評価する必要があります。

これらの運用の柱を理解することにより、CIPの固有の課題を積極的に軽減しながら、その独自の強みを効果的に活用することができます。

要約表:

| 考慮事項 | 主要なポイント |

|---|---|

| 装置とインフラストラクチャ | 高圧システム(100〜600 MPa)、耐久性のある金型、定期的なメンテナンス |

| 安全プロトコル | オペレーターのトレーニング、安全インターロック、圧力逃がし弁、アクセス制御 |

| トレードオフ | 均一な密度 対 低い幾何学的精度、二次加工の必要性 |

| アプリケーションへの適合性 | 複雑な形状と材料効率に最適。厳密な公差を伴う大量生産には不向き |

信頼性の高いCIPソリューションで研究室の材料処理を最適化する準備はできましたか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含む先進的なラボプレス機械を専門としており、研究室のニーズに合わせて均一な圧縮を提供し、廃棄物を最小限に抑えるように設計されています。今すぐお問い合わせいただき、当社の機器が運用効率と安全性をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物