冷間等方圧加圧(CIP)を成功させるには、使用する粉末が優れた流動性を持っている必要があります。これは好みではなく、プロセスの基本的な要件です。良好な流動性は、粉末が柔軟な型を完全かつ均一に充填できることを保証し、これは緻密で均質な内部欠陥のない部品を作成するための重要な第一歩です。

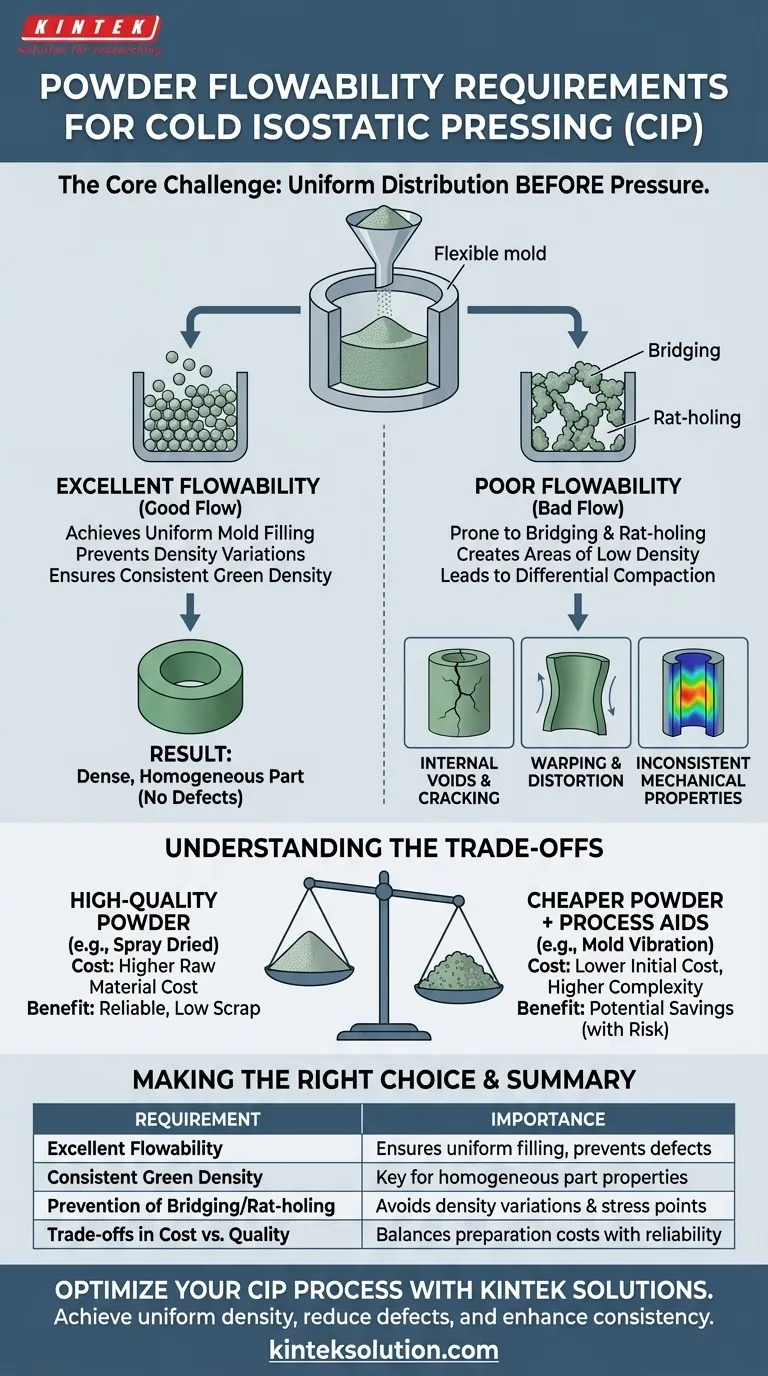

CIPの核心的な課題は、圧力をかけることだけでなく、圧力をかける前に粉末が均一に分布していることを確認することです。優れた流動性は、この初期の均一な密度を達成するための鍵であり、それが直接欠陥を防ぎ、最終部品が一貫した特性を持つことを保証します。

CIPプロセスにおける流動性の重要な役割

冷間等方圧加圧は、粉末を圧縮するために、すべての方向から等しい力を加える静水圧に依存します。これを機能させるには、初期の粉末充填が可能な限り完璧である必要があります。

均一な金型充填の実現

CIPプロセスでは、粉末を充填する柔軟な型またはバッグを使用します。剛性の金型とは異なり、あらゆる角に粉末を押し込むために力に頼ることはできません。

粉末は、空気のポケットや空隙を残さずに、重力によって自由に流れ、複雑な形状を含む金型キャビティ全体を充填する必要があります。

密度変動の防止

流動性の悪い粉末は、「ブリッジング」(粒子が引っかかり、空隙の上にアーチを形成する現象)や「ラットホーリング」(材料が側面に付着したままチャネルが空になる現象)を起こしやすいです。

これらの現象は、プレスが始まる前に金型内に低粉末密度領域を作り出します。

一貫したグリーン密度の確保

均一な圧力が加えられると、初期密度が低い領域は、密度が高い領域よりも大きく圧縮されます。

この差動圧縮は、ほとんどの欠陥の根本原因です。優れた流動性は、コンポーネント全体で一貫したグリーン密度(焼結されていない部品の密度)を達成するための主要な方法です。

流動性の悪さの結果

不十分な流動特性を持つ粉末を使用すると、最終部品の完全性が直接損なわれ、高い不良率と一貫性のない性能につながります。

内部空隙とひび割れ

低密度領域が過度に圧縮されると、応力点が生じることがあります。これにより、表面からは見えない内部のマイクロクラックや大きな空隙が発生することがよくあります。

これらの欠陥はコンポーネントを著しく弱め、主要な故障モードとなります。

反りや歪み

不均一な密度は、プレス中およびその後の焼結または熱処理工程の両方で、部品が不均一に収縮する原因となります。

これにより、反りや寸法公差を満たせない事態が生じ、航空宇宙、医療、自動車産業などの精密用途にとって部品が無用になります。

一貫性のない機械的特性

CIPの目標は、バランスの取れた等方性の強度を持つ部品を製造することです。密度のばらつきは弱点を作り出します。

流動性の悪い粉末で作られた部品は、予測不能な機械的特性を持ち、CIPが知られる信頼性を提供できません。

トレードオフの理解

優れた流動性を達成することは技術的な目標であり、実際的なコストを伴います。粉末の品質に投資するという決定は、製造コストと最終部品の品質のバランスです。

粉末調製のコスト

多くの生の粉末、特に窒化ケイ素や炭化ケイ素のような微細なセラミックスは、本来流動性が劣っています。これを改善するために、スプレードライで処理されることがよくあります。

スプレードライは、微細な粒子をより大きく、球状の顆粒に凝集させ、非常に優れた流動性を実現します。しかし、これは追加のエネルギー集約的な製造工程であり、原材料コストを増加させます。

プロセス補助剤の複雑さ

粉末自体を改善する代わりに、充填プロセスを補助する方法もあります。これは、型振動によって最も一般的に行われます。

充填中に型を振動させることで、粉末の沈降を助け、ブリッジを解消し、密度を改善することができます。これには装置の複雑さが増し、厳密なプロセス制御が必要であり、極めて流動性の悪い粉末を完全に補償することはできないかもしれません。

コストと品質のバランス

直接的なトレードオフが存在します。安価で最適化されていない粉末を使用すると、最初は費用を節約できるように見えるかもしれませんが、多くの場合、より高い不良率、検査コストの増加、および部品の信頼性の低下につながります。

高品質の流動性粉末または適切に管理されたプロセス補助剤への投資は、成功した部品を製造するための総コストを考慮すると、より経済的であることがよくあります。

アプリケーションに適した選択を行う

流動性に対処するための戦略は、最大性能、コスト削減、プロセス開発など、最終目標によって決定されるべきです。

- 部品の完全性と性能を最大限に重視する場合: スプレードライなどのプロセスを通じて、本質的に優れた流動性を持つ粉末に投資してください。これが欠陥を最小限に抑える最も信頼性の高い方法です。

- 重要度の低い部品のコスト削減を重視する場合: あまり理想的ではない粉末の使用を検討するかもしれませんが、流動性の悪さを補うために、型振動などのプロセス補助剤を導入し、最適化する準備をしてください。

- プロセス開発またはプロトタイプ作成を重視する場合: 高い流動性を持つ粉末から始めて、安定した再現性のあるベースラインを確立してから、より困難な材料でコスト最適化を試みてください。

最終的に、粉末の流動性を制御することで、最終的な加圧部品の品質と一貫性を直接制御できます。

要約表:

| 要件 | 重要性 |

|---|---|

| 優れた流動性 | 均一な金型充填を確保し、空隙や反りなどの欠陥を防ぎます |

| 一貫したグリーン密度 | 均質な部品特性と等方性強度の鍵となります |

| ブリッジング/ラットホーリングの防止 | 密度変動と内部応力点を回避します |

| コストと品質のトレードオフ | 粉末調製コストと部品の信頼性および不良率のバランスをとります |

冷間等方圧加圧プロセスでの粉末の流動性でお困りですか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、研究室の精密なニーズを満たすように設計されています。当社の専門知識により、均一な密度を達成し、欠陥を減らし、部品の一貫性を向上させることができます。今すぐお問い合わせください。当社のソリューションがお客様のCIP操作を最適化し、重要なアプリケーションに信頼性の高い結果を提供する方法についてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械