本質的に、等方圧成形と従来の方法との間のトレードオフは、戦略的な選択です。それは、初期コストの増加とサイクルタイムの遅さを、優れた密度、均一性、および複雑な形状形成能力を持つコンポーネントと引き換えることです。等方圧成形は、材料の完全性と性能が譲れない場合に優位性を発揮し、一方、一軸金型成形のような従来の方法は、より単純な形状の場合、生産速度とコスト効率で優位に立ちます。

等方圧成形を使用するかどうかの決定は、主な目的にかかっています。従来のプレス加工が単純な形状の大量生産に最適化されている一方で、等方圧成形は、均一な材料特性と幾何学的複雑さが最重要となる、高性能で重要なコンポーネントに優れた選択肢です。

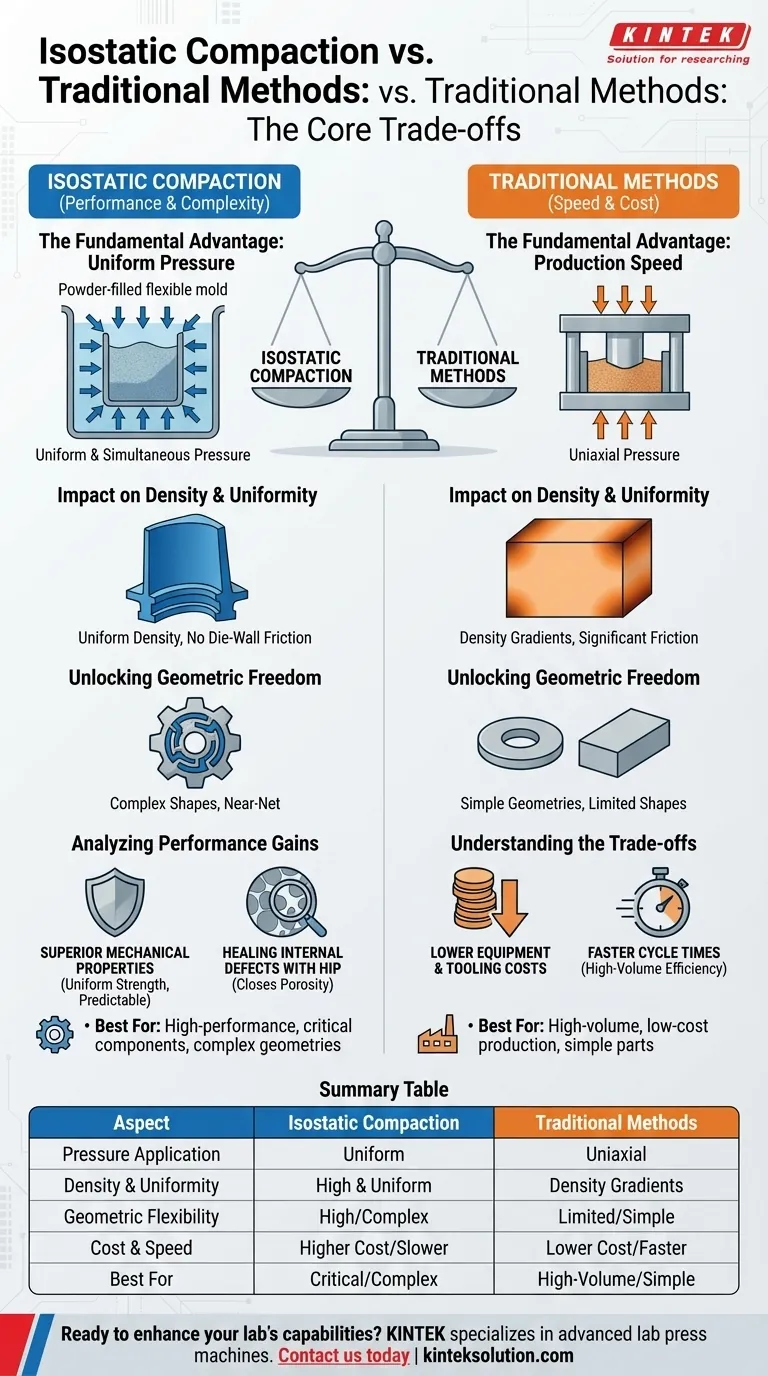

基本的な利点:均一な圧力

トレードオフを理解するには、まず圧力の加え方における根本的な違いを把握する必要があります。従来の方法は通常一軸的であり、粉末を硬い金型内で一方向または二方向から押します。等方圧成形は根本的に異なります。

等方圧成形の仕組み

等方圧成形では、粉末を柔軟な型に入れ、高圧チャンバー内の流体に浸します。その後、流体に圧力が加えられ、それが型に均一かつ同時にあらゆる方向から伝達されます。

このプロセスは異なる温度で行うことができます。

- 冷間等方圧成形 (CIP):室温で行われます。

- 温間等方圧成形 (WIP):成形中に高温が有益な材料のために、加熱された液体媒体を使用します。

- 熱間等方圧成形 (HIP):高圧と高温を同時に使用し、完全な緻密化と内部欠陥の修復を可能にします。

密度と均一性への影響

従来の金型プレスでは、粉末と硬い金型壁との間の摩擦が大きな密度勾配を生み出します。部品はパンチ面に最も近く、中央部や角では最も密度が低くなります。

等方圧成形は、金型壁との摩擦を排除します。圧力がすべての側面から均等にかけられるため、コンポーネント全体でより均一な密度が得られます。これにより、特定の成形圧力でより高い全体密度も可能になります。

幾何学的自由度の解放

従来の方法は、剛性のある金型セットの限界によって制約されます。複雑な形状、アンダーカット、または高アスペクト比(縦横比)は、製造が困難または不可能です。

等方圧成形は柔軟な型を使用するため、形状の柔軟性が大幅に向上します。これにより、複雑な内部および外部特徴を持つ非常に複雑なコンポーネントの製造が可能になり、多くの場合、最小限の後処理で済む「ニアネットシェイプ」を作成できます。

性能向上の分析

等方圧成形の均一な圧力は、コンポーネントの性能と信頼性の測定可能な向上に直接つながります。

優れた機械的特性

等方圧成形によって達成される均一で高密度な部品は、すべての方向にわたって均一な強度と予測可能な機械的特性をもたらします。これにより、内部応力や弱点が低減され、特にセラミックスや微粉末のような脆性材料製の部品にとって重要です。

HIPによる内部欠陥の修復

熱間等方圧成形(HIP)は、鋳造または圧縮された部品内の内部気孔や空隙を閉じ、除去するという独自の能力を持っています。高熱と高圧の組み合わせは、冶金的な結合を形成することさえでき、内部欠陥を効果的に修復し、疲労寿命と構造的完全性を劇的に向上させます。

より軽量で強力な設計の実現

より均一で予測可能な材料特性により、エンジニアはより高い確信を持ってコンポーネントを設計できます。これにより、潜在的な弱点を補うために余分な材料で部品を「過剰設計」する必要がなくなり、厳格な性能基準を満たしつつもより軽量で効率的なコンポーネントの設計が可能になります。

トレードオフとコストの理解

等方圧成形部品の優れた品質は、コストを伴います。これらの欠点を理解することは、情報に基づいた意思決定を行う上で非常に重要です。

より高い設備および金型コスト

等方圧プレスは高圧容器であり、標準的な機械式または油圧プレスよりもはるかに高い設備投資を必要とします。柔軟な型は、少量生産の場合、硬化鋼製の型よりも安価になることがありますが、全体の設備コストは大きな考慮事項です。

より遅いサイクルタイム

型を装填し、容器を密閉し、加圧、減圧、排出するプロセスは、従来のプレスの迅速なスタンピング動作よりも本質的に遅いです。これにより、生産効率が低下し、部品あたりのコストが高くなるため、大量生産される汎用部品にはあまり適していません。

従来のプレス:速度が命の場合

ワッシャー、ブッシング、基本的な錠剤のような、わずかな密度変動が許容される単純な形状の場合、従来の一軸プレスははるかに経済的です。その高速性と低い設備コストは、究極の材料性能が主要な推進力ではない大量生産において、異論のない選択肢となります。

目標に合わせた適切な選択

正しいプロセスを選択するには、テクノロジーの強みをプロジェクトの特定のニーズに合わせる必要があります。

- 大量生産、低コストを最優先する場合:従来の金型プレスは、単純な形状に対して最も論理的で費用対効果の高い選択肢です。

- 最高の性能と信頼性を最優先する場合:等方圧成形、特にHIPは、故障が許されない重要なコンポーネントにとって決定的な選択肢です。

- 複雑な形状の作成を最優先する場合:等方圧成形は、剛性のある金型では実現不可能なニアネットシェイプを製造するための設計の自由度を提供します。

速度とコスト、性能と複雑さの間のこの根本的なトレードオフを理解することで、コンポーネントの技術的要件とビジネス目標に完全に合致する製造プロセスを自信を持って選択できます。

要約表:

| 側面 | 等方圧成形 | 従来の方法 |

|---|---|---|

| 圧力の適用 | あらゆる方向から均一 | 一軸(一方向または二方向) |

| 密度と均一性 | 全体的に高く均一 | 密度勾配があり、均一性が低い |

| 幾何学的柔軟性 | 高い(複雑な形状、ニアネット) | 限定的(単純な形状) |

| コストと速度 | コストが高く、サイクルタイムが遅い | コストが低く、生産が速い |

| 最適用途 | 高性能、重要な部品 | 大量生産、単純な部品 |

適切な成形ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、自動ラボプレス、等方圧プレス、加熱式ラボプレスなど、お客様の研究室のニーズに合わせて調整された高度なラボプレス機を専門としています。高性能コンポーネントを製造する場合でも、コスト効率を最適化する場合でも、当社の専門知識が優れた密度、均一性、および複雑な形状形成を保証します。今すぐお問い合わせください。当社のソリューションがお客様の成功をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物