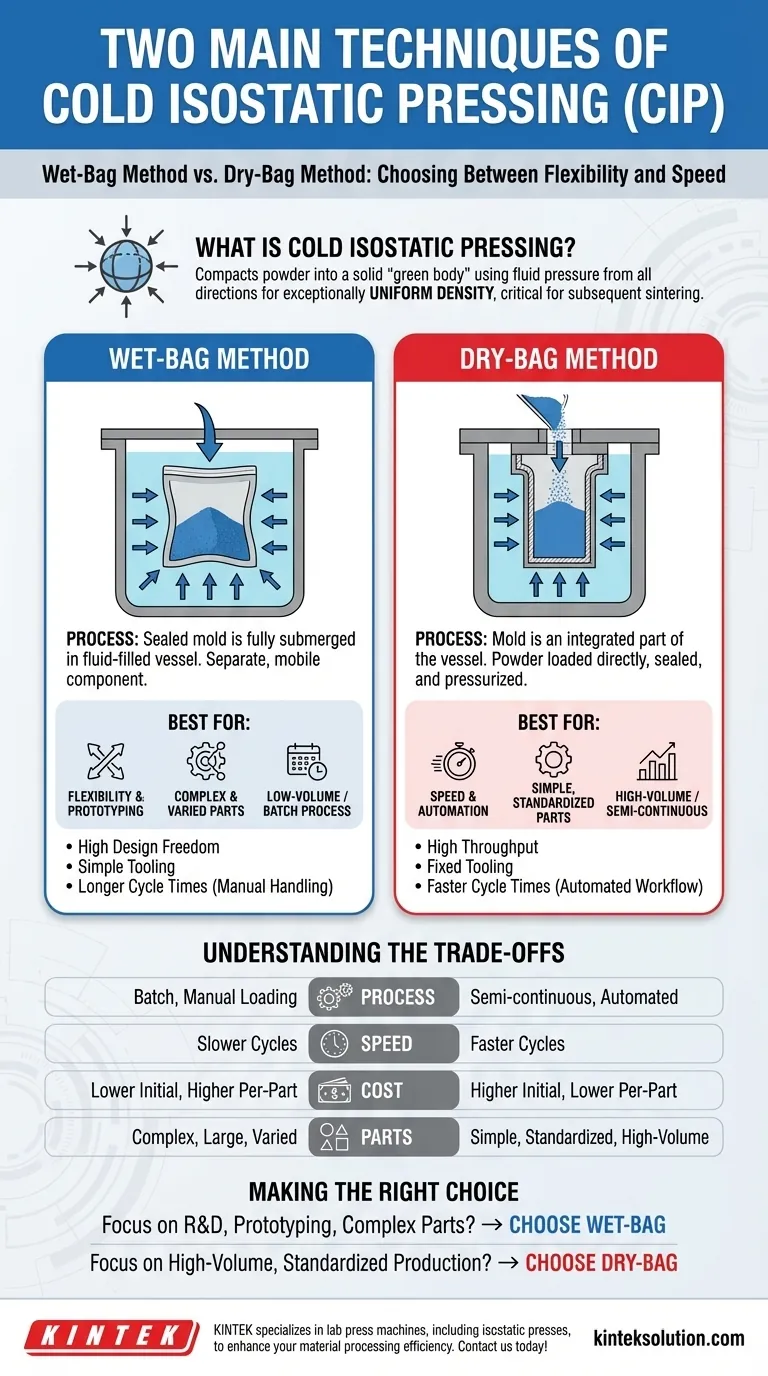

冷間等方圧造形(CIP)で使用される2つの主要な技術は、ウェットバッグ方式とドライバッグ方式です。根本的な違いは、粉末が充填された金型が圧力容器とどのように相互作用するかという点にあります。ウェットバッグプロセスでは、密閉された金型が流体で満たされた容器内に完全に浸漬されますが、ドライバッグプロセスでは、金型が容器自体の統合された一部となります。

ウェットバッグ方式とドライバッグ方式のCIPの選択は、製造の柔軟性と生産速度の間の戦略的な決定です。ウェットバッグ方式は複雑な部品や多様な部品に理想的ですが、ドライバッグ方式は標準化されたコンポーネントの大量生産向けに構築されています。

冷間等方圧造形(CIP)とは?

冷間等方圧造形とは、最終的な熱処理の前に粉末を固形物に圧縮する材料加工技術です。液体を使用して、あらゆる方向から同時に極めて均一な圧力をかけます。

基本的な目的:均一な密度

CIPの核心的な目的は、「グリーン体」と呼ばれる焼結前の部品を、卓越して均一な密度で作成することです。一方向または二方向から圧縮する従来の単軸プレスとは異なり、等方的な(全方向から等しい)圧力により、部品内の密度のばらつきが排除されます。

均一な密度が重要である理由

この一貫性は、特に焼結や熱間等方圧造形(HIP)といった後続の製造ステップにとって極めて重要です。均一な密度のグリーン体は、加熱中に予測可能かつ均等に収縮し、信頼できる寸法と内部応力や欠陥の最小化された最終製品をもたらします。これにより、CIPはセラミックス、金属、複合材料、グラファイトなどの高性能材料にとって不可欠なものとなります。

2つのCIP方式の分解

どちらの方式も均一な圧縮を実現しますが、その動作原理は製造環境に応じて大きく異なります。

ウェットバッグ方式:柔軟性とプロトタイピング

ウェットバッグ方式では、まず粉末を柔軟性のある防水性の金型に充填し、その後密閉します。この密閉された金型アセンブリ全体を、水や油などの液体で満たされた圧力容器内に配置します。その後、容器に圧力を加え、部品を圧縮します。

金型が分離した移動可能なコンポーネントであるため、この方式は非常に多用途です。さまざまな形状やサイズの部品に対応でき、複雑なコンポーネントの研究、プロトタイピング、小ロット生産に最適です。

ドライバッグ方式:速度と自動化

ドライバッグ方式では、柔軟な金型は圧力容器の壁に直接組み込まれた恒久的な固定具となります。粉末を金型の上部から充填し、容器を密閉し、圧力をかけます。

この設計により、金型の浸漬と取り出しの必要がなくなり、サイクルタイムが劇的に短縮されます。容易に自動化できるため、ドライバッグ方式のCIPは、チューブや絶縁体などの単純な標準化された形状の大量生産の標準となっています。

トレードオフの理解:ウェットバッグ方式対ドライバッグ方式

適切な方式を選択するには、量、複雑さ、コストに関してプロジェクトの目標を明確に理解する必要があります。

生産量と速度

ウェットバッグ方式は本質的にバッチ処理です。金型の圧力容器への手動の装填と取り出しがあるため、サイクルタイムは長くなり、少量生産に適しています。

ドライバッグ方式は、速度を重視したセミ連続プロセスです。その合理化された自動化されたワークフローは、大量生産スケールでの高スループットに最適化されています。

部品の複雑さとサイズ

ウェットバッグ方式は、大型で幾何学的に複雑な部品の製造に優れています。ツーリングは比較的単純で、独自の形状に合わせて容易に作成でき、最大限の設計自由度を提供します。

ドライバッグ方式は、固定されたツーリングによって制約を受けます。比較的単純で反復可能な形状の部品を大量に製造する場合に最も効率的です。

ツーリングと運用コスト

ウェットバッグ方式のシステムは、一般的に初期の設備投資が低くなります。しかし、人手を介する作業が含まれるため、部品あたりのコストが高くなります。

ドライバッグ方式のシステムは、特殊な自動化機械への多額の先行投資が必要です。このコストは、大量で稼働した場合の部品あたりのコストが非常に低いため相殺されます。

目標に合った適切な選択をする

特定の製造ニーズが、そのアプリケーションに最適なCIP技術を決定します。

- 研究開発、プロトタイピング、または複雑で少量生産の部品の製造が主な焦点である場合: ウェットバッグ方式のCIPは、必要な設計の柔軟性と低い初期ツーリングコストを提供します。

- 標準化された部品の大量生産が主な焦点である場合: ドライバッグ方式のCIPは、大量生産に必要な速度、自動化、および部品あたりの低コストを提供します。

柔軟性と自動化の間のこの基本的なトレードオフを理解することで、材料の固化目標を達成するために適切なプレス方法に自信を持って選択できます。

概要表:

| 側面 | ウェットバッグ方式 | ドライバッグ方式 |

|---|---|---|

| プロセス | 金型を流体に浸漬 | 金型を容器に統合 |

| 最適 | 複雑な部品、プロトタイピング | 大量生産、自動化 |

| 速度 | 遅い、バッチ処理 | 速い、セミ連続的 |

| コスト | 初期投資低、部品あたり高 | 初期投資高、部品あたり低 |

研究室に最適なCIP方式の選択でサポートが必要ですか? KINTEKは、等方圧プレスを含むラボ用プレス機を専門とし、材料処理の効率を向上させます。ウェットバッグでのプロトタイピングであれ、ドライバッグでの生産規模拡大であれ、当社のソリューションは、セラミックス、金属、複合材料に対して均一な密度と信頼性の高い結果をもたらします。お客様固有の要件についてご相談いただき、研究室のパフォーマンスを向上させるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ用静水圧プレス成形用金型

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物