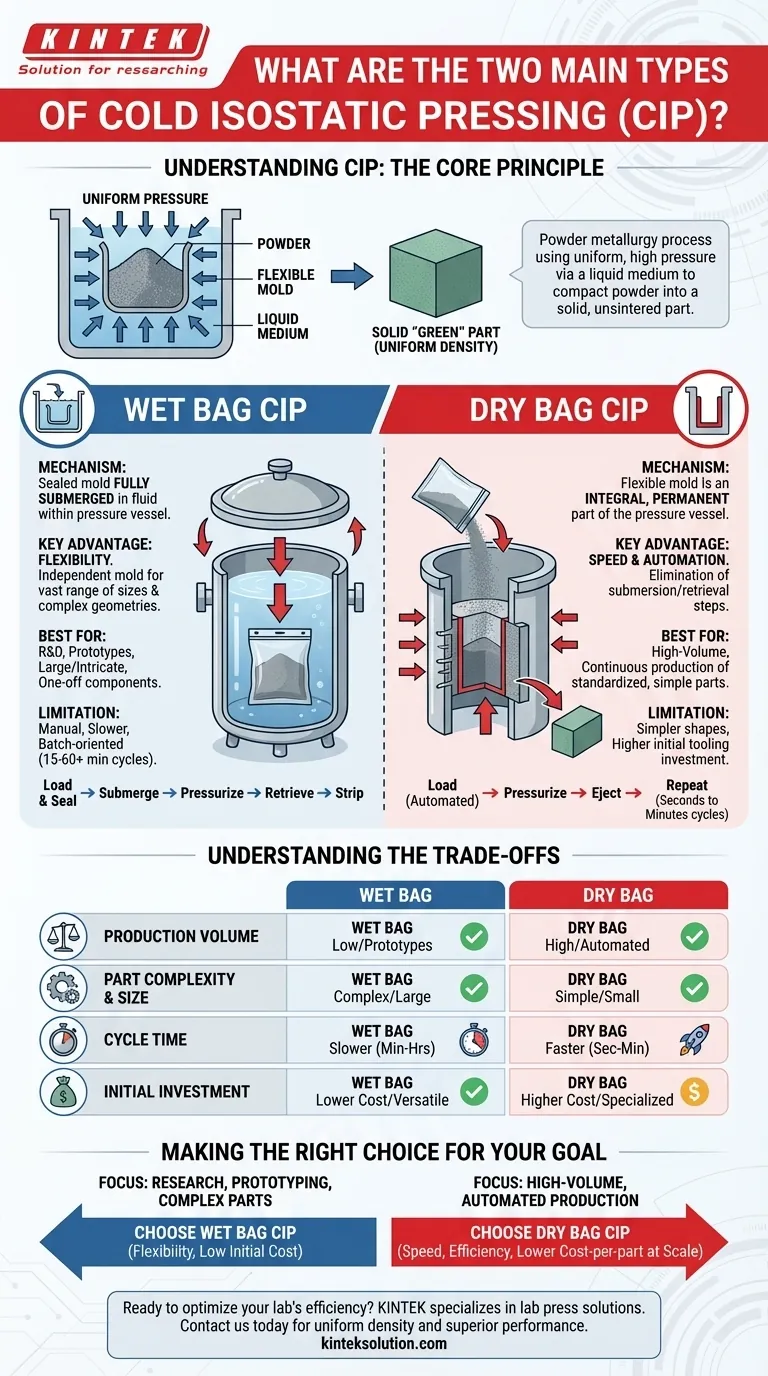

冷間等方圧成形(CIP)は、ウェットバッグ方式とドライバッグ方式という2つの主要な方法に分類されます。根本的な違いは、柔軟な型に封入された粉末材料が高圧流体とどのように相互作用するかという点にあります。ウェットバッグ方式では、密閉された型が圧力容器内の流体中に完全に浸されますが、ドライバッグ方式では、型自体が圧力容器に一体化されています。

ウェットバッグ方式とドライバッグ方式のどちらを選択するかは、生産量と部品の複雑さによって決まる戦略的な決定です。ウェットバッグ方式は試作品や複雑な形状に対して最大限の柔軟性を提供しますが、ドライバッグ方式は大量生産に必要な速度と自動化のために設計されています。

冷間等方圧成形(CIP)とは?

基本原理

冷間等方圧成形は粉末冶金プロセスです。粉末を柔軟な型に入れ、通常は室温の液体媒体を使用して、あらゆる方向から均一な高圧をかけます。

この「等方性」圧力により、粉末は固体の「グリーン」部品に圧縮されます。「グリーン」という言葉は、部品が未焼結の中間状態にあることを意味します。

目標:均一な密度

一方向または二方向からのみ力を加える従来の単軸プレスとは異なり、CIPはあらゆる方向から均等に圧力がかかることを保証します。

これにより、部品内の密度変動が排除され、非常に均一で構造的に健全な部品が得られます。この均一性は、焼結や熱間等方圧成形(HIP)などの後続の製造工程の成功にとって非常に重要です。

一般的な材料と用途

CIPは非常に汎用性が高く、他の方法では圧縮が難しい幅広い材料に使用できます。

一般的な用途には、スパークプラグシェル用のアルミナ(Al2O3)、工業部品用の窒化ケイ素(Si3N4)、溶解炉用のグラファイト、さまざまな形状のタングステン粉末などのセラミックス粉末の成形が含まれます。また、その後の加工前に高合金金属からビレットを作成するためにも使用されます。

詳細:ウェットバッグ方式

メカニズム

ウェットバッグCIPでは、粉末を柔軟で水密な型に充填し、密閉します。この密閉されたアセンブリ全体が、流体(水や油など)で満たされた圧力容器に浸されます。その後、容器が加圧され、部品が圧縮されます。

主な利点:柔軟性

ウェットバッグ方式は、その柔軟性によって特徴付けられます。型が圧力容器から独立しているため、非常に幅広い部品サイズと複雑な形状に使用できます。

このため、研究開発、試作、および非常に大型または複雑な一点物の部品の生産に理想的な選択肢となります。

主な制限:労働力と速度

このプロセスは手作業でバッチ処理されます。各型は個別に充填、密閉、浸漬、取り出し、型から外す必要があります。このため、ウェットバッグCIPは、大量生産には不向きな、より時間がかかり、労働集約的なプロセスになります。

詳細:ドライバッグ方式

メカニズム

ドライバッグCIPでは、柔軟な型が圧力容器に一体化された永続的な部分です。粉末はこの内蔵された型に直接充填されます。その後、自動的に型の外部に圧力が加えられます。

圧縮後、完成した部品は排出され、システムはすぐに次のサイクルに対応できます。

主な利点:速度と自動化

ドライバッグ方式は、速度と自動化のために設計されています。型を浸漬して取り出すという手間のかかるステップが排除されるため、サイクルタイムはウェットバッグ方式よりも大幅に短くなります。

この効率性により、スパークプラグの絶縁体や小型のセラミック管のような標準化された部品の大量連続生産における主要な方法となっています。

主な制限:シンプルさとツーリング

この方法は、容易に充填および排出できる、よりシンプルで均一な形状に最適です。プレスが特定の型設計に合わせてカスタム構築されるため、ツーリングへの初期投資も高くなります。

トレードオフの理解:ウェットバッグ方式 vs. ドライバッグ方式

生産量

少量生産、一点物部品、試作品にはウェットバッグ方式が明確な選択肢です。ドライバッグ方式は、何千、何百万もの同一部品が必要とされる大量の自動製造のために構築されています。

部品の複雑さとサイズ

ウェットバッグ方式は、大型部品や複雑で不規則な形状の部品の製造に優れています。ドライバッグ方式は、一体型ツーリングの制約により、より小さく、シンプルで対称的な形状に限定されます。

サイクルタイム

ドライバッグシステムは、劇的に短いサイクルタイムを誇り、多くの場合数秒から数分で測定されます。ウェットバッグのサイクルは、手作業が伴うため、15分から60分以上とかなり長くなります。

初期投資

ウェットバッグシステムは一般的に初期費用が低く、汎用性が高く安価なツーリングを備えています。ドライバッグシステムは特殊な装置への初期投資が高くなりますが、この費用は大量生産時の部品あたりのコストがはるかに低いことによって相殺されます。

目標に合わせた正しい選択

生産量、複雑さ、速度に関するアプリケーションの特定の要件によって、正しいCIP方法が決まります。

- 研究、試作、または大型で複雑な部品の製造に重点を置く場合:ウェットバッグCIPは、必要な柔軟性と低い初期ツーリングコストを提供します。

- 標準化された部品の大量自動生産に重点を置く場合:ドライバッグCIPは、その速度、効率、および規模での部品あたりのコストの低さから、優れた選択肢です。

柔軟性と自動化の間のこの根本的な違いを理解することが、製造戦略においてCIPを効果的に活用するための鍵となります。

要約表:

| 側面 | ウェットバッグCIP | ドライバッグCIP |

|---|---|---|

| メカニズム | 型が流体に浸される | 型が容器に一体化 |

| 最適用途 | 試作品、複雑な形状 | 大量、自動生産 |

| サイクルタイム | 遅い(15-60分以上) | 速い(数秒から数分) |

| 初期費用 | 低い | 高い |

適切な冷間等方圧プレスで研究室の効率を最適化する準備はできていますか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスなど、実験室のニーズに合わせて調整されたラボプレス機を専門としています。試作品の取り扱いから大量生産まで、当社のソリューションは均一な密度と優れた性能を保証します。今すぐお問い合わせください。お客様の特定の要件をサポートし、製造プロセスを強化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物