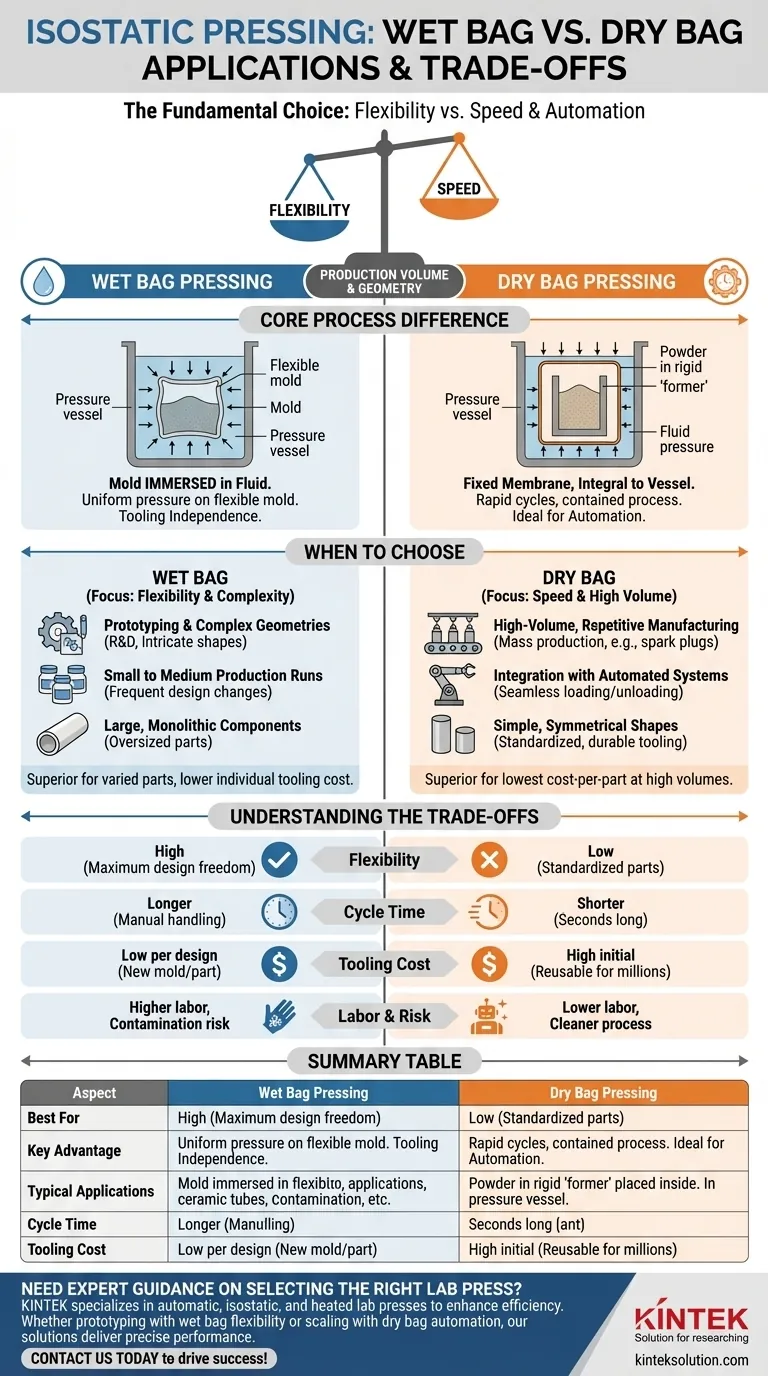

等方圧プレスにおいて、ウェットバッグ方式とドライバッグ方式の選択は、生産量と製造の柔軟性との根本的なトレードオフにかかっています。ウェットバッグプレスは多用途性が特徴であり、少量から大量まで、さまざまな形状の部品の製造に理想的です。対照的に、ドライバッグプレスはスピードと自動化のために設計されており、特定の反復部品の大量生産で優れています。

核となる決定はシンプルです。ウェットバッグプレスは多様で複雑なコンポーネントに対して比類のない柔軟性を提供しますが、ドライバッグプレスは標準化された部品の大量生産に必要なスピードと自動化を提供します。お客様のアプリケーションのジオメトリと必要な生産速度が決定要因となります。

コアプロセスの違いを理解する

正しい方法を選択するには、まずそれらのメカニズムがどのように用途を決定するかを理解する必要があります。「ウェット」と「ドライ」という名前は、ツーリングモールドが加圧流体に直接浸されるかどうかに由来します。

ウェットバッグプレスが機能する方法

ウェットバッグプレスでは、粉末が充填された柔軟性のある密閉モールドが、高圧容器内の流体に完全に浸されます。

流体はモールドの外側に直接作用し、全方向から均一な圧力をかけます。サイクル後、モールドが取り出され、圧縮された部品から剥がされ、プロセスが繰り返されます。

この方法の主な利点は、ツーリングの独立性です。事実上あらゆる形状のモールドを圧力容器に入れることができるため、非常に多用途です。

ドライバッグプレスが機能する方法

ドライバッグプレスでは、柔軟なモールドが圧力容器自体に組み込まれています。これは、生産サイクル中に取り外されない恒久的な再利用可能な膜です。

粉末は個別の剛性のあるツールまたは「フォーマー」に充填され、それがこの固定された膜の内部に配置されます。圧力は固定された膜の外側の流体に加えられ、ツール内の粉末を圧縮します。

この設計により、プロセスが封じ込められ、ツーリングを流体から取り出す必要がないため、サイクルが大幅に高速化されます。これは迅速なロードとアンロードのために設計されており、自動化に理想的です。

ウェットバッグプレスを選択する場合

ウェットバッグプレスは、柔軟性と部品の複雑さが主な懸念事項である場合に優れた選択肢となります。

プロトタイピングと複雑なジオメトリ

あらゆる形状のモールドを使用できるため、ウェットバッグは研究開発、プロトタイピング、および非常に複雑または特異なジオメトリを持つ部品の製造における業界標準です。

小規模から中規模の生産ロット

個々のモールドのコストが低く、異なる部品設計への切り替えが容易なため、ウェットバッグプレスは小ロットや頻繁な設計変更がある製品にとって非常に経済的です。

大型の単体コンポーネント

ウェットバッグ圧力容器は、ドライバッグシステムよりもはるかに大きなスケールで製造できることが多く、セラミックチューブ、ブロック、カスタム航空宇宙部品などの大型単体コンポーネントの製造に適しています。

ドライバッグプレスを選択する場合

ドライバッグプレスは、生産速度と大量生産における部品あたりのコストが最も重要な指標となる場合に主流の方法です。

大量、反復的な製造

この方法は組立ラインのために構築されています。スパークプラグの絶縁体、セラミックボールベアリング、その他の小型の標準化された産業部品など、何百万もの同一部品を大量生産するために使用されます。

自動化システムとの統合

ドライバッグプロセスのクリーンで迅速で反復的な性質により、粉末の充填、圧縮部品のアンロード、および次の製造段階への移送のためのロボットシステムとのシームレスな統合が可能になります。

シンプルで対称的な形状

厳密な制限ではありませんが、ドライバッグプレスは、固定ツーリングを最大の耐久性とスピードのために設計できる、よりシンプルで、しばしば円筒形または対称的な形状で最も効率的です。

トレードオフを理解する

プロセスを選択するには、その固有の制限を認識する必要があります。あなたの決定は、能力と運用の現実とのバランスをとる必要があります。

柔軟性とスピード

これが中心的なトレードオフです。ウェットバッグは最大の設計柔軟性を提供しますが、モールドを圧力容器に出し入れする手動処理により、サイクル時間が大幅に長くなります。ドライバッグは、数秒のサイクルタイムのためにこの柔軟性を犠牲にします。

ツーリングと初期投資

ウェットバッグのツーリングは設計ごとに比較的シンプルで安価ですが、各部品ジオメトリに対して新しいモールドが必要です。ドライバッグのツーリングは、機械に統合されているため、作成がはるかに複雑で高価ですが、この単一の投資により何百万ものサイクルが可能になります。

人件費と汚染リスク

ウェットバッグプロセスはより人件費がかかり、モールドが圧力媒体に常に出し入れされるため、流体汚染のリスクが高まります。ドライバッグプレスはよりクリーンで、封じ込められており、手動介入が大幅に少なくて済みます。

目標に合った正しい選択をする

適切なプレス方法の選択は、製造能力と製品目標を一致させる戦略的な決定です。

- 迅速なプロトタイピングまたは多種多様な部品の製造が主な焦点である場合: その優れた柔軟性と個別のツーリングコストの低さから、ウェットバッグプレスが明確な選択肢です。

- 特定のコンポーネントをユニットあたりの最低コストで大量生産することが主な焦点である場合: そのスピードと自動化能力は比類がないため、ドライバッグプレスが優れた方法です。

- 非常に大きな単体コンポーネントの製造が主な焦点である場合: ウェットバッグプレスは、特注の特大部品に対応するための必要な規模と汎用性をしばしば提供します。

最終的に、あなたの選択は、オペレーションがジョブショップの適応性を重視するか、専用組立ラインの効率性を重視するかによって決まります。

要約表:

| 側面 | ウェットバッグプレス | ドライバッグプレス |

|---|---|---|

| 最適用途 | プロトタイピング、複雑なジオメトリ、小規模から大規模のバッチ | 大量、反復的な製造、自動化 |

| 主な利点 | ツーリングの独立性と柔軟性 | スピードと自動化 |

| 一般的な用途 | R&D、カスタム部品、大型の単体コンポーネント | スパークプラグ絶縁体、ボールベアリング、標準化された部品 |

| サイクルタイム | 手動処理のため長め | 短く、数秒 |

| ツーリングコスト | 設計ごとに低コスト、ただし新しいモールドが必要 | 初期コストは高いが、何百万サイクルも再利用可能 |

特定のニーズに合ったラボプレスを選択するための専門家のガイダンスが必要ですか? KINTEKは、ラボの効率性と生産性を向上させるために調整された自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。ウェットバッグの柔軟性でプロトタイピングを行う場合でも、ドライバッグの自動化でスケールアップする場合でも、当社のソリューションは正確な性能と信頼性を提供します。お客様のプロジェクトをサポートし、成功を促進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械