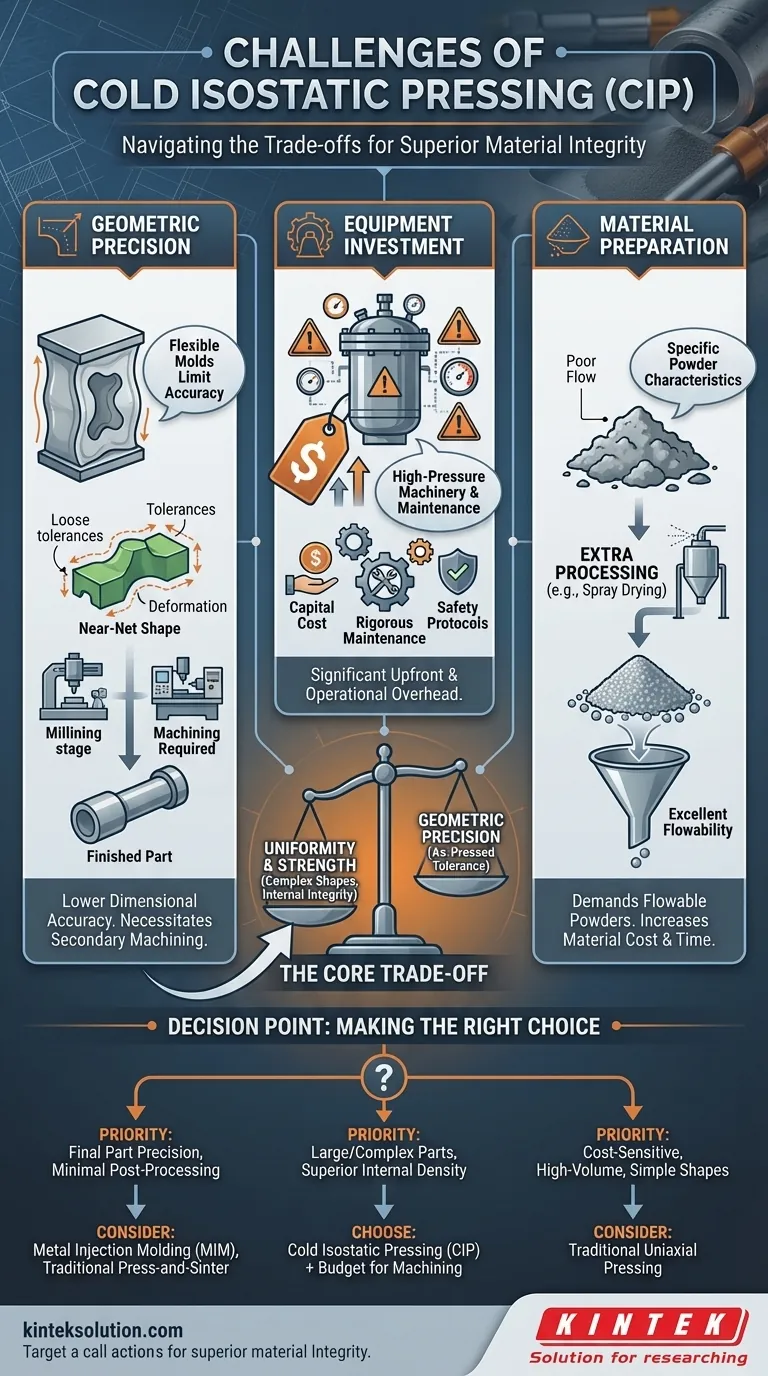

冷間静水圧プレス(CIP)は、非常に均一な密度の部品を製造することで知られていますが、幾何学的精度、設備投資、材料準備に関して明確な課題を抱えています。このプロセスには、特殊な高圧機械と、寸法精度を損なう可能性のある柔軟な金型が必要であり、さらに特定の流動特性を持つ粉末が必要となるため、追加の処理工程が必要となることがよくあります。

CIPは根本的なトレードオフです。複雑な形状で比類のない均一性と強度が得られる一方で、幾何学的精度は低く、設備と材料処理に多額の初期投資が必要です。

中核的な課題:精度 vs 均一性

CIPの最大の利点である「全方向からの均等な圧力印加」は、同時にその主な欠点の原因でもあります。この均一性を達成するために必要な工具は、部品の最終的な寸法精度を必然的に制限します。

柔軟な金型のジレンマ

CIPは、粉末を封じ込めるために柔軟で弾力性のある金型(多くの場合、ゴムやウレタン製)に依存しています。この金型によって、加圧流体が材料表面に均等に力を加えることができます。

しかし、金型が剛性でないため、 immense pressure の下でわずかに予測不能に変形する可能性があります。これにより、「生」の部品は、剛性のある鋼製ダイで作られた部品と比較して、幾何学的精度が低く、公差が緩くなります。

後処理の必要性

柔軟な金型を使用するため、CIPで製造される部品はほぼ常にニアネットシェイプであり、完成品ではありません。

内部密度は優れていますが、最終的な精密な寸法を得るためには、フライス加工や旋盤加工などの二次加工が必要です。これにより、全体の製造工程に工程、時間、コストが追加されます。

運用上および材料上のハードル

寸法精度に加え、CIPは使用する材料と必要な機械に関連する運用上の複雑さをもたらします。これらの要因は、プロセスの総コストと実現可能性に考慮されなければなりません。

高流動性粉末の要求

CIPを効果的に行うには、粉末が柔軟な金型を完全に均一に満たす必要があります。充填密度にわずかな隙間やばらつきがあると、最終部品に欠陥が生じ、プロセスの利点が損なわれます。

そのため、優れた流動性を持つ粉末の使用が不可欠です。多くの原材料粉末は、この特性を自然に持っていないため、自由に流れる均一な球状粒子を作成するために、スプレードライや造粒などの追加のコストのかかる準備工程が必要になります。

高圧設備の負担

CIPは非常に高い圧力で動作します。本質的に高圧容器であるこの装置は、極端な耐久性とオペレーターの安全のために設計されている必要があります。

この特殊な機械は、多大な設備投資を意味します。さらに、厳格なメンテナンススケジュールと厳重な安全プロトコルが求められ、長期的な運用コストが増加します。

トレードオフの理解

CIPの課題は、単独で存在するわけではありません。他の成形方法では提供できないメリットと引き換えに受け入れられます。このバランスを理解することが、情報に基づいた意思決定を行うための鍵となります。

低精度を受け入れるべき場合

内部材料の完全性が、成形後の寸法公差よりも重要である場合、トレードオフは価値があります。

CIPは、一軸加圧で一般的な密度勾配や内部応力のない、大型のビレットや複雑な内部形状を持つ部品の製造に優れています。これらの部品の高い生強度により、その後の取り扱いや機械加工に十分耐えられます。

費用対効果の計算

CIPは高額な設備費と材料準備費がかかりますが、非常に大きな部品や複雑な一点物の部品を製造する場合には、より費用対効果が高い場合があります。

大型または複雑な形状用の剛性工具を作成することは、非常に高価になる可能性があります。CIPが安価で再利用可能な柔軟な金型を使用することで、機械加工の追加費用があっても、これらの特定のシナリオでは経済的な選択肢となります。

アプリケーションに適した選択を行う

CIPが適切なプロセスであるかどうかを判断するには、その特定の強みと弱みをプロジェクトの最も重要な目標と一致させる必要があります。

- 最終部品の精度と最小限の後処理が主な焦点である場合:金属射出成形(MIM)や従来のプレス焼結などの代替手段を検討する必要があります。CIPはほぼ確実に二次加工が必要になります。

- 優れた内部密度を持つ大型または複雑な部品の製造が主な焦点である場合:最終寸法と公差を達成するために必要な機械加工の予算が確保されている限り、CIPは優れた選択肢です。

- コストに敏感な単純形状の大量生産が主な焦点である場合:CIPの高額な設備費と材料準備の必要性により、従来の単軸プレスがより経済的な解決策となる可能性があります。

最終的に、CIPを選択するということは、初期の幾何学的精度よりも、均一な材料の完全性と内部品質を優先することを意味します。

概要表:

| 課題 | 説明 | 影響 |

|---|---|---|

| 幾何学的精度 | 柔軟な金型により寸法精度が低下 | 機械加工などの後処理が必要 |

| 設備投資 | 高圧機械は高価でメンテナンスが必要 | 多額の初期費用と運用コスト |

| 材料準備 | 粉末は優れた流動性が必要で、追加工程を要することが多い | 材料処理の時間とコストが増加 |

材料の完全性や複雑な部品の製造でお困りですか? KINTEKは、お客様の実験室のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱式ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、複雑な形状の部品でも均一な密度と優れた強度を達成するのに役立ちます。今すぐお問い合わせください。当社の機器がお客様のプロセスをどのように最適化し、コストを削減できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械