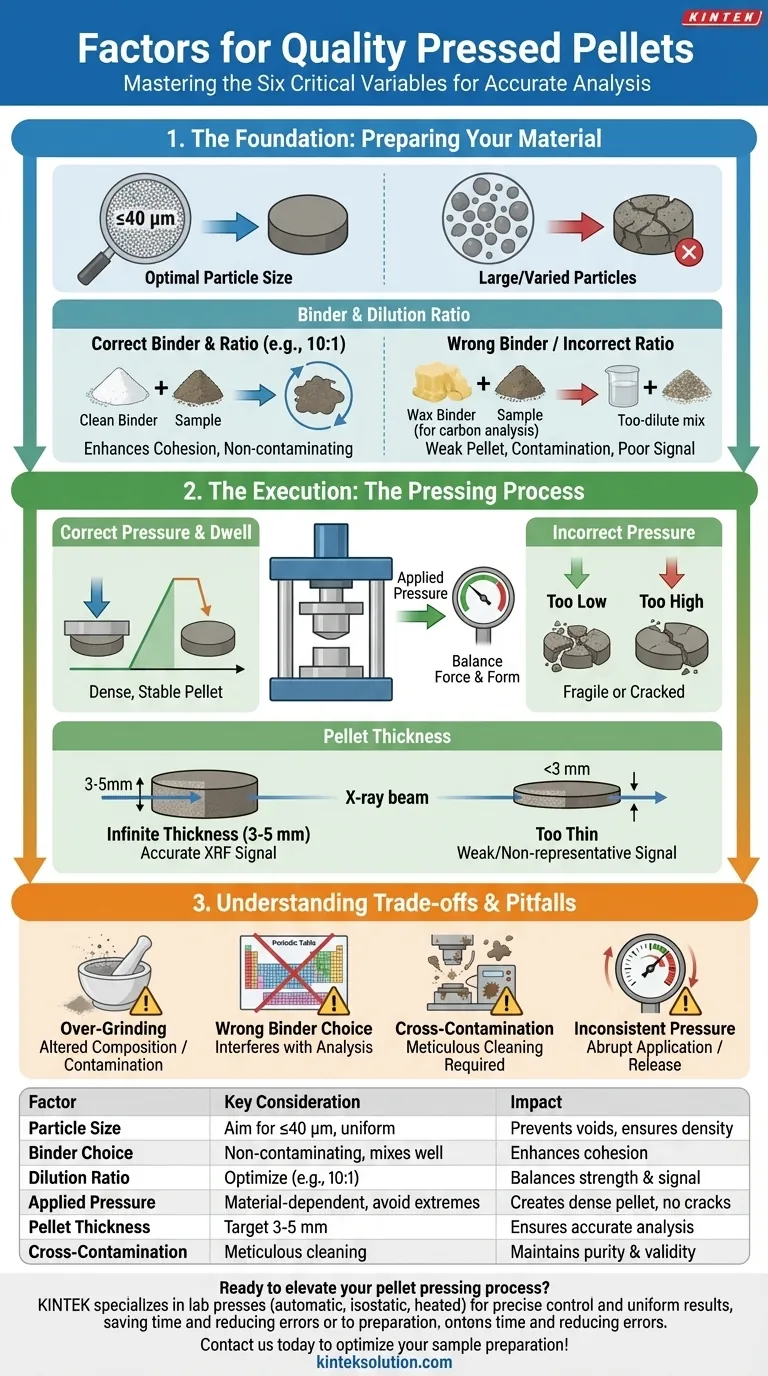

本質的に、高品質のプレス成形ペレットを製造するには、試料の粒度、結合剤の選択、試料と結合剤の希釈比率、印加される圧力の量、ペレットの最終的な厚さ、および交差汚染の厳格な防止という6つの重要な要因に依存します。これらの変数を習得することが、正確な分析に適した、安定した均一なペレットを作成するための鍵となります。

究極の目標は、粉末を固体のディスクにプレスするだけでなく、完全に均質で代表性のあるサンプルを作成することです。ペレットの品質は、準備とプレス方法の一貫性の直接的な反映です。

基礎:材料の準備

試料がプレス機に入る前に、その準備が成功の可能性を決定します。この段階で行われた誤りは、圧力だけでは修正できません。

粒度が重要な理由

最も重要な単一の要因は、微細で均一な粒度、理想的には40マイクロメートル(µm)以下を達成することです。粒子が大きすぎるか、ばらつきが大きいと、ペレット内に空隙が生じます。

プレス中、これらの空隙は不均一な圧力分布につながります。その結果、表面が粗く、崩れやすく、分析結果が悪くなる壊れやすいペレットになります。

適切なバインダーの選択

バインダーは潤滑剤および接着剤として機能し、粒子がダイ内で均等に流れ、圧力下で凝集するのを助けます。バインダーは、自然にうまく圧縮されない脆い材料にとって不可欠です。

選択は極めて重要です。理想的なバインダーは、分析しようとしている元素を含んではなりません。これはサンプルを汚染するためです。また、塊状化を防ぐためにサンプル粉末と均一に混合する必要があります。

試料とバインダーの比率

希釈比率は正確で一貫している必要があります。バインダーが少なすぎるとペレットが弱くなり、バインダーが多すぎるとサンプルが過度に希釈され、分析信号が弱まる可能性があります。

一般的な出発点は10:1の試料対バインダー比率ですが、これは特定の材料と分析目標に基づいて最適化する必要があります。複数のサンプル間で結果を比較するためには、一貫性が最も重要です。

実行:プレスプロセス

適切に準備された粉末があれば、焦点はペレットを形成する機械的プロセスに移ります。これは力と形のバランスです。

適切な圧力の印加

必要とされる圧力、または負荷は、材料の特性に完全に依存します。硬く脆い材料は、粒子を粉砕し空隙をなくすためにより高い負荷を必要とします。より柔らかく、より塑性のある材料は、より少ない負荷を必要とします。

目標は、高密度で安定したペレットを作成するのに十分な圧力を印加することです。圧力が不十分だと壊れやすいディスクになり、過剰な圧力だとダイから排出された後にペレットがひび割れたり層間剥離したりする原因となる可能性があります。

ペレットの厚さの制御

ペレットの厚さは、特にX線蛍光(XRF)などの分析技術にとって、重要でありながら見落とされがちな変数です。ペレットはX線ビームに対して「無限に厚い」必要があります。これは、ビームが完全に貫通できないほど厚いことを意味します。

ペレットが薄すぎると、X線信号が弱くなり、代表性がなくなります。サンプル量が多すぎて厚すぎると、密度が低くなり、圧力下でひび割れやすくなる可能性があります。3〜5 mmの目標厚さが、一般的で効果的な基準です。

トレードオフと落とし穴の理解

完璧なペレットを達成するには、いくつかの重要なトレードオフを乗り越える必要があります。これらの一般的な落とし穴を認識することは、信頼できる方法を開発するために不可欠です。

サンプルの過剰粉砕

微細な粒子は良いことですが、サンプルを過剰に粉砕する可能性があります。これにより、材料の化学組成が変化したり、粉砕ミルの表面から有意な汚染物質が混入したりする場合があります。

誤ったバインダーの選択

分析目標を考慮せずにバインダーを使用すると、結果が台無しになります。例えば、炭素の分析時にワックスバインダーを使用すると、無意味なデータになります。バインダーが関心のある元素を含んでいないことを常に確認してください。

交差汚染の無視

一連のサンプルで最も一般的なエラー源は交差汚染です。ダイ、プランジャー、または粉砕装置がサンプルごとに徹底的に洗浄されていない場合、前のペレットの残留物が次のサンプルを汚染し、結果が無効になります。

不均一な圧力印加

単にプレスを特定のトン数に設定するだけでは不十分です。圧力が印加される速度と保持時間(圧力を保持する時間)も最終的なペレットに影響します。急激な圧力の印加または解放は、ペレット破損の主な原因です。

目標に応じた正しい選択をする

最適なプロセスは、ペレットに何をさせたいかに完全に依存します。技術を洗練させるために、これらのガイドラインを使用してください。

- 最大の分析精度(例:XRF用)が主な焦点である場合: 粒度を40 µm未満にすること、およびペレットが機器に対して「無限に厚い」ことを確保することを優先します。

- 高い機械的強度が主な焦点である場合: バインダーの種類と圧力の印加を最適化することに集中し、段階的なランプアップと十分な保持時間を使用して耐久性のあるディスクを形成します。

- 多数のサンプルに対するプロセスの一貫性が主な焦点である場合: 粉砕時間、試料対バインダー比率、混合方法、圧力サイクル、ダイ洗浄プロトコルなど、すべての変数を標準化し、厳密に文書化します。

結局のところ、高品質のペレットを製造することは、各ステップが前のステップの上に成り立つ体系的なプロセスです。

概要表:

| 要因 | 主な考慮事項 | ペレットの品質への影響 |

|---|---|---|

| 粒度 | ≤40 μmを目指す、均一であること | 空隙を防ぎ、密度と滑らかな表面を確保する |

| バインダーの選択 | 汚染がないこと、よく混合すること | 凝集性を高め、サンプル希釈を避ける |

| 希釈比率 | 試料対バインダー(例:10:1)を最適化する | 強度と分析信号のバランスをとる |

| 印加圧力 | 材料依存性、極端な印加を避ける | ひび割れなく高密度のペレットを作成する |

| ペレットの厚さ | 「無限の厚さ」のために3〜5 mmを目標とする | 正確なXRF分析を保証し、弱さを防ぐ |

| 交差汚染の防止 | 装置の徹底的な洗浄 | サンプル純度と結果の妥当性を維持する |

ペレットプレスプロセスを向上させる準備はできましたか? KINTEKは、精密な圧力制御と一貫した結果をラボのニーズに合わせて提供するために設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスなどのラボプレス機械を専門としています。当社の機器は、正確な分析のための高品質で一貫したペレットの作成を支援し、時間とエラーを削減します。今すぐお問い合わせいただき、当社のソリューションがサンプルの準備を最適化し、ラボの効率を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました