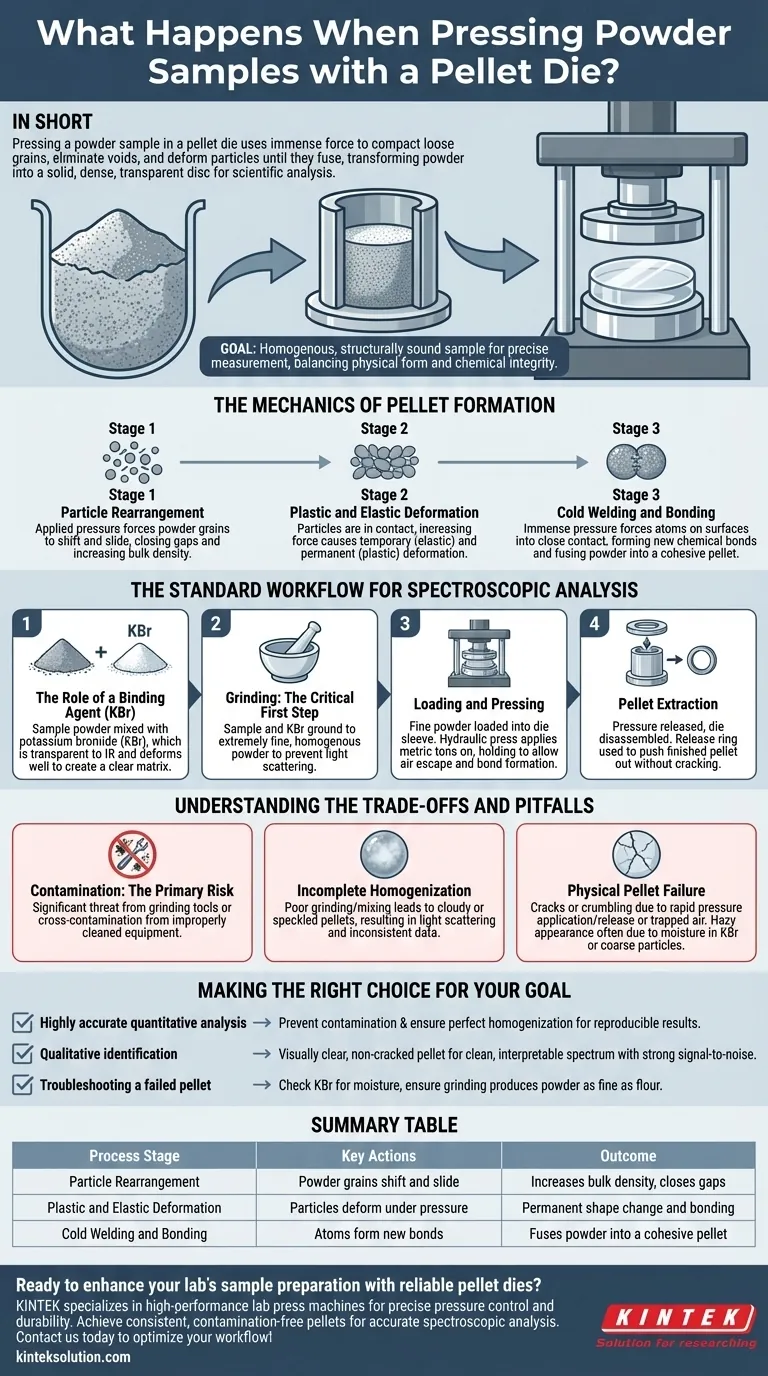

簡単に言うと、ペレットダイで粉末サンプルをプレスすると、非常に大きな力を使って緩い粒子を圧縮し、空隙をなくし、粒子を変形させて融合させます。このプロセスにより、粉末は固体で緻密、しばしば透明なディスク(ペレットとして知られる)に変換され、特定の種類の科学分析に最適です。

最終的な目標は単に固体ディスクを作ることではなく、精密な測定のための均質で構造的に健全なサンプルを作成することです。粉砕からプレスまでの全プロセスは、必要な物理的形態を達成することと、分析される材料の化学的完全性を維持することとのバランスです。

ペレット形成のメカニズム

粉末がダイ内で数トンもの力を受けると、緩い材料から固体へと、明確な多段階の変態が起こります。このプロセスを理解することは、高品質のペレットを作成する上で重要です。

ステージ1:粒子再配列

最初に、加えられた圧力により粉末粒子が互いにずれて滑り動きます。これにより、粒子間の大きな隙間や空気ポケットが閉じられ、材料のかさ密度が劇的に増加します。

ステージ2:塑性変形と弾性変形

粒子が直接接触し、もはや再配列できなくなると、増加する力によって粒子が変形し始めます。これは2つの方法で起こります。圧力が解放されれば粒子が元の形に戻る弾性変形と、永続的な変化である塑性変形です。

ステージ3:冷間溶接と結合

塑性変形中の膨大な圧力により、個々の粒子の表面にある原子が非常に密接に接触し、新しい化学結合が形成されます。この「冷間溶接」によって、粉末は最終的に単一の凝集したペレットへと融合し、ダイから取り出された後もその形状を保持します。

分光分析のための標準的なワークフロー

フーリエ変換赤外(FTIR)分光法のような技術では、赤外光に対して透明なペレットを作成することが目標です。これには特定の慎重なワークフローが必要です。

結合剤(KBr)の役割

サンプル粉末は、ほとんどの場合、多量の塩、通常は臭化カリウム(KBr)と混合されます。KBrはIR放射に対して透明であり、その結晶構造が圧力下でよく変形し、サンプルのための透明なガラス状マトリックスを生成するため、使用されます。

粉砕:重要な最初のステップ

サンプルとKBrは、通常、乳鉢と乳棒で一緒に非常に細かい均質な粉末になるまで粉砕されます。このステップは、最終ペレットでの光散乱を防ぎ、分析結果を不明瞭にしないために不可欠です。

ロードとプレス

細かい粉末は慎重にダイスリーブにロードされます。次に、油圧プレスが数トンの荷重をかけ、空気を逃がし、結合を形成させるために1〜2分間圧力を保持します。

ペレット抽出

圧力を解放した後、ダイは慎重に分解されます。リリースリングは、完成したペレットをひび割れたり欠けたりすることなく、プレスがスリーブから押し出すことができるように、ダイ本体に配置されることがよくあります。

トレードオフと落とし穴の理解

完璧なペレットを作るには技術が必要です。分析の完全性は、サンプル調製中に起こりやすいが致命的な、いくつかの一般的な間違いを避けることにかかっています。

汚染:主要なリスク

汚染は、正確な結果に対する最も重大な脅威です。粉砕ツール(例:乳鉢の瑪瑙)から、あるいはより一般的には、以前のサンプルから適切に清掃されていない機器による交差汚染から混入する可能性があります。

不完全な均質化

サンプルが十分に細かく粉砕されていないか、KBrと十分に混合されていない場合、結果として得られるペレットは曇っていたり、目に見える斑点を含んだりします。これは、光散乱と不均一なサンプル濃度により、品質の低いスペクトルにつながります。

ペレットの物理的破損

圧力が早すぎたり解放が早すぎたりすると、空気が閉じ込められ、ペレットにひびが入ったり崩れたりすることがあります。曇ったまたは不透明な外観は、KBrが吸収した水分(吸湿性があるため)または十分に細かく粉砕されなかった粒子を示すことが多いです。

目的に合った適切な選択をする

適用する厳密さのレベルは、分析の目的に応じて異なります。以下のガイドラインを使用して、取り組みに集中してください。

- 高精度な定量分析が主な焦点の場合:再現性のある結果を得るために、汚染を防ぎ、完璧な均質化を確保することが最優先事項です。

- 定性的な同定が主な焦点の場合:きれいな、解釈可能なスペクトルと高いS/N比を得るためには、視覚的に透明でひび割れのないペレットが不可欠です。

- 失敗したペレットのトラブルシューティングを行っている場合:まず、KBrが乾燥していることを確認して水分をチェックし、次に粉砕技術が小麦粉のように細かい粉末を生成していることを確認してください。

最終的に、適切に調製されたペレットは、高品質の分光データを得るための基盤となります。

概要表:

| プロセス段階 | 主なアクション | 結果 |

|---|---|---|

| 粒子再配列 | 粉末粒子がずれ、滑り動く | かさ密度の増加、隙間の閉鎖 |

| 塑性変形と弾性変形 | 圧力が粒子を変形させる | 永続的な形状変化と結合 |

| 冷間溶接と結合 | 原子が新しい結合を形成する | 粉末が凝集ペレットへと融合 |

信頼性の高いペレットダイで研究室のサンプル調製を強化する準備はできましたか? KINTEKは、自動、等方圧、加熱式のラボプレスなど、高性能なラボプレス機に特化しており、研究室のニーズに合わせて精密な圧力制御と耐久性を提供するように設計されています。正確な分光分析のために、一貫性があり、汚染のないペレットを実現しましょう。今すぐお問い合わせください。当社のソリューションがお客様のワークフローを最適化し、結果を改善する方法についてご相談ください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械