本質的に、CIP(冷間静水圧プレス)は、部品の故障が許されない産業にとって基盤となる技術です。航空宇宙、医療、防衛、エネルギー、エレクトロニクス製造に不可欠であり、粉末材料から高整合性の部品を製造することを可能にします。この技術は、部品が均一な密度と強度を持つことを保証し、極限環境での性能にとって極めて重要です。

CIP(冷間静水圧プレス)の真の価値は、それが貢献する産業だけでなく、それが解決する根本的な問題、すなわち、従来の方法で製造された部品を悩ませる隠れた空隙や応力点を排除することにあります。CIPは、部品が最終化される前から、その構造自体に信頼性と均一性を組み込みます。

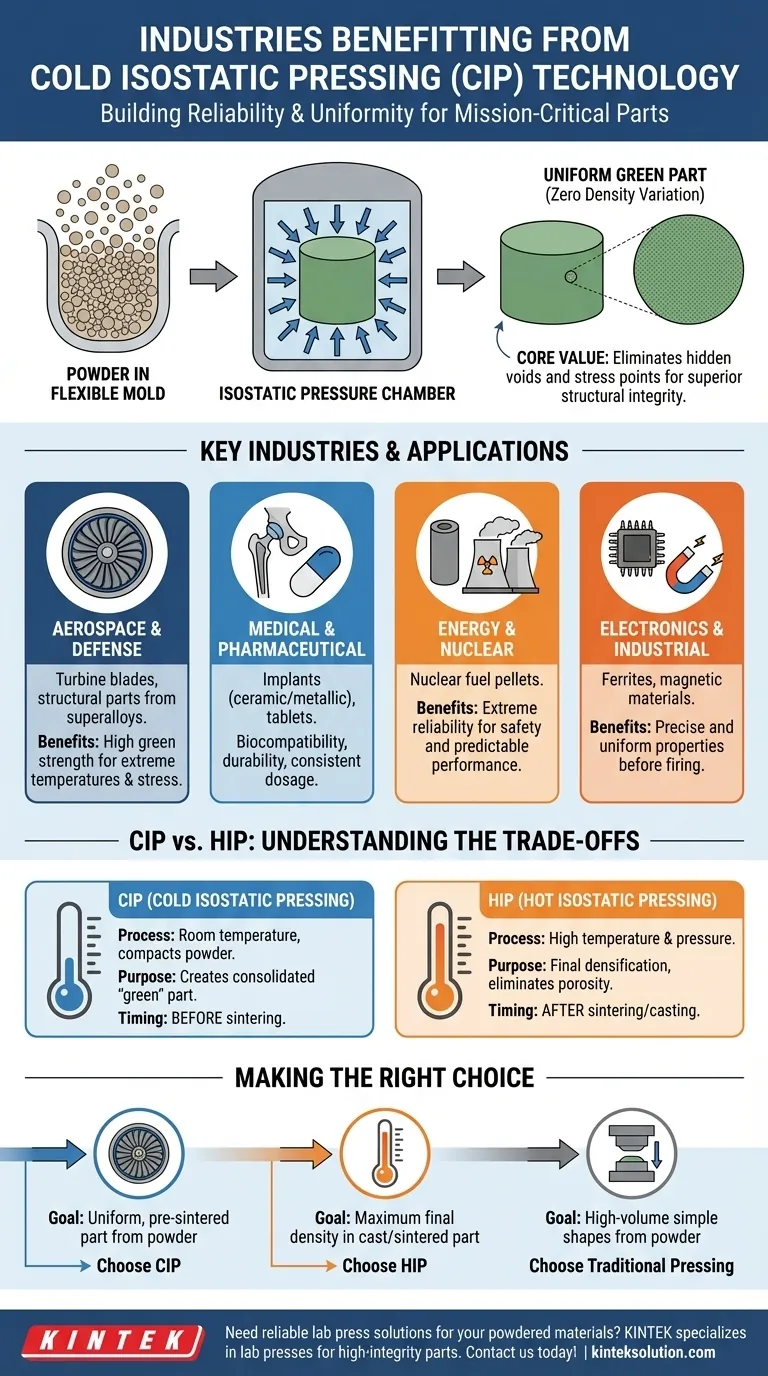

高リスク産業がCIPに頼る理由

CIPが重要分野で広く採用されているのは偶然ではありません。それは、初期成形段階で材料に与える独自の物理的特性に起因しています。

均一な圧力の原理

CIPは、粉末材料を柔軟な型に入れ、高圧液体チャンバーに浸漬します。その後、あらゆる方向から均等に圧力が加えられます。

これは、一方向または二方向からのみ力が加えられる従来の単軸プレスとは根本的に異なります。この静水圧の結果、卓越した一貫性を持つ統合された「グリーン」部品が生成されます。

均一な密度の達成

圧力が均一にかけられるため、粉末材料は部品全体で密度変動がほとんどなく圧縮されます。

これにより、応力下で壊滅的な故障につながる可能性のある内部空隙、亀裂、弱点が排除されます。タービンブレードや医療用インプラントにとって、この均一性は譲れない要件です。

複雑な形状の成形

柔軟な型を使用することで、CIPは、硬質金型では製造が困難または不可能な複雑で入り組んだ形状を製造できます。

この機能により、広範な後加工の必要性が減り、特に高価な超合金や技術セラミックスを扱う場合に時間と材料を節約できます。

主要な用途の綿密な調査

各産業における特定のユースケースを理解することで、CIPが現代の製造業にとって不可欠なツールである理由が明確になります。

航空宇宙および防衛

航空宇宙では、タービンブレードや超合金製の構造部品などのエンジンコンポーネントは、極端な温度と機械的ストレスに耐える必要があります。

CIPはこれらのコンポーネントの成形に使用され、その後の焼結および仕上げプロセスで欠陥が発生することなく、必要なグリーン強度と均一な構造を確実に持ち合わせるようにします。

医療および医薬品

医療分野では、CIPは股関節や歯科用インプラントなどの高純度セラミックまたは金属インプラントの製造に利用されています。均一な密度により、生体適合性と人体内での長期的な耐久性が保証されます。

医薬品では、CIPは均一な密度の錠剤を製造するために使用され、一貫した予測可能な投薬量を保証します。

エネルギーおよび原子力

エネルギー分野、特に原子力用途では、CIPは核燃料ペレットなどのコンポーネントの成形に使用されます。

原子炉環境における安全性と効率性のためには、均一な密度から得られる極度の信頼性と予測可能な性能が最重要です。

エレクトロニクスおよび産業

フェライトやその他の磁性材料など、多くの高度な電子部品は、正しく機能するために正確で均一な特性を必要とします。

CIPは、部品が焼成される前にこの一貫性を保証するための初期統合ステップを提供します。

トレードオフの理解

強力である一方で、CIP(冷間静水圧プレス)は専門的なツールであり、普遍的な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

粉末冶金プロセスです

CIPは、粉末を圧縮するために特別に設計されています。金属の固体ブロックに使用されたり、油圧プレスのように既存の材料の強度をテストするために使用されたりすることはありません。

その主な機能は、粉末から統合された「グリーン」部品を作成することであり、最終的な強度と特性を達成するためには、ほとんどの場合、その後の焼結と呼ばれる高温加熱プロセスが必要です。

熱間静水圧プレス(HIP)との区別

CIP(冷間静水圧プレス)とHIP(熱間静水圧プレス)を混同しないことが重要です。

CIPは、焼結前の均一なグリーン強度を提供するために、室温またはその近傍で実施されます。HIPは、初期焼結または鋳造プロセスの後に残った気孔を排除し、ほぼ100%の密度を達成するために、極めて高い温度と圧力で実施されます。

目標に合わせた正しい選択

CIPが適切な技術であるかを判断するには、まず材料と性能の目標を定義する必要があります。

- 粉末(セラミック、金属、または複合材料)から均一な焼結前コンポーネントを作成することに重点を置く場合: CIPは、一貫したグリーン強度を確保し、欠陥を最小限に抑えるのに理想的な技術です。

- 鋳造または焼結部品で最大限の最終密度を達成することに重点を置く場合: おそらく、最終的な緻密化ステップとしてHIPを検討しているでしょう。これはCIPの前に行われる場合もあれば、行われない場合もあります。

- 粉末からシンプルな形状の大量生産に重点を置く場合: わずかな密度変動が許容できるのであれば、従来の単軸プレスまたはダイプレスが、より経済的で高速な代替手段となる可能性があります。

最終的に、適切なプレス技術を選択するには、粉末からミッションクリティカルな最終部品までの材料の工程を明確に理解する必要があります。

要約表:

| 産業 | 主要な用途 | CIPの利点 |

|---|---|---|

| 航空宇宙および防衛 | タービンブレード、構造部品 | 均一な密度、高いグリーン強度、極限応力に耐える |

| 医療および医薬品 | インプラント(例:股関節、歯科用)、錠剤 | 生体適合性、耐久性、一貫した投薬量 |

| エネルギーおよび原子力 | 核燃料ペレット | 信頼性、安全性、予測可能な性能 |

| エレクトロニクスおよび産業 | フェライト、磁性材料 | 焼成前の正確な特性、均一性 |

粉末材料向けの信頼性の高いラボプレスソリューションが必要ですか? KINTEKは、自動ラボプレス、等方性プレス、加熱ラボプレスを含むラボプレス機を専門としており、航空宇宙、医療、エネルギーなどの産業のラボの厳しいニーズに対応するように設計されています。当社の装置は、均一な圧縮と高整合性部品を保証し、優れた性能と効率の達成を支援します。今すぐお問い合わせください。当社のプレス機がお客様の製造プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型