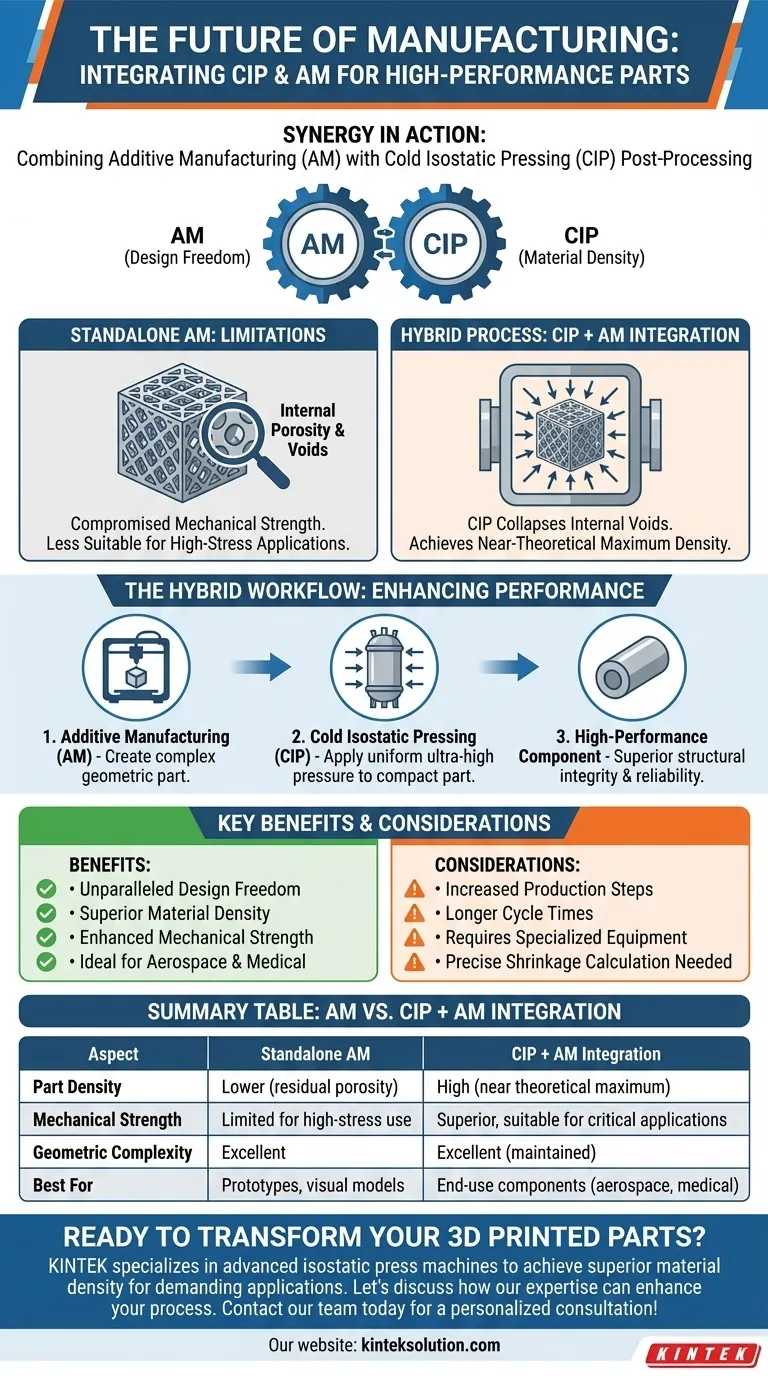

高度な製造における、明確で進化し続けるトレンドは、コールドアイソスタティックプレス(CIP)と積層造形(AM)の戦略的な統合です。このハイブリッドアプローチでは、CIPを重要な後処理ステップとして利用し、当初3Dプリントで作成された部品の密度と材料特性を大幅に向上させます。

積層造形は比類のない設計の自由度を提供しますが、残留気孔を持つ部品が生成されることがよくあります。これらの技術を組み合わせることで、メーカーはプリントの幾何学的複雑さと、従来の鍛造や鋳造に一般的に関連付けられる優れた構造的完全性を実現できます。

CIPと積層造形の相乗効果

3Dプリントの限界の克服

積層造形(AM)は、除去加工では作成不可能な複雑な形状の製造に優れています。しかし、AMの一般的な欠点は内部気孔です。

プリントプロセス中に残った微細な空隙は、コンポーネントの機械的強度と疲労寿命を損なう可能性があります。これにより、未処理のAM部品は高応力アプリケーションには不向きになります。

CIPによる材料密度の向上方法

CIPを統合することで、メーカーは事前に成形されたAM部品を、あらゆる方向から均一で超高圧にさらします。

このプロセスは、内部の空隙を潰し、微細構造を圧縮します。その結果、理論上の最大密度に近いコンポーネントが作成され、耐久性と信頼性が劇的に向上します。

両プロセスの強みの活用

この統合により、エンジニアは形状と強度のどちらかを選択する必要がなくなります。

AMのラピッドプロトタイピングとカスタマイズのメリットを得ながら、CIPを使用して最終製品が厳格な産業基準を満たしていることを保証できます。これは、材料の故障が許されない航空宇宙や医療機器などの分野で特に重要です。

トレードオフの理解

生産の複雑性の増加

CIPの統合は、製造ワークフローに別のステップを導入します。

これにより、総サイクル時間が長くなり、特殊な高圧装置へのアクセスが必要になります。これは、AM推進者がしばしば約束する「プリントしてすぐに使える」という単純さからプロセスを遠ざけます。

寸法変化の管理

CIPは材料を圧縮して密度を高めることで機能するため、部品は必然的に収縮します。

設計者は、この体積減少を正確に計算する必要があります。アイソスタティックプレス段階中に発生する圧縮を考慮して、最初の3Dプリントを拡大して、最終的な寸法が正確であることを保証する必要があります。

目標に合った正しい選択をする

このハイブリッドワークフローが生産ニーズに適しているかどうかを判断するには、コスト制約に対してパフォーマンス要件を評価してください。

- 主な焦点が幾何学的複雑性と高荷重支持にある場合:CIP-AM統合を利用して、複雑な設計に必要な内部密度を確保し、構造的故障を防ぎます。

- 主な焦点がラピッドプロトタイピングまたはビジュアルモデルにある場合:CIPによる密度向上は機能しない部品には不要である可能性が高いため、スタンドアロンの積層造形にとどめてください。

設計の柔軟性と材料の堅牢性のギャップを埋めることで、この統合は3Dプリント部品をプロトタイプから高性能の最終用途コンポーネントへと変革します。

概要表:

| 側面 | スタンドアロンAM | CIP + AM統合 |

|---|---|---|

| 部品密度 | 低い(残留気孔) | 高い(理論上の最大値に近い) |

| 機械的強度 | 高応力用途には限定的 | 優れており、重要なアプリケーションに適しています |

| 幾何学的複雑性 | 優れています | 優れています(維持されます) |

| 最適 | プロトタイプ、ビジュアルモデル | 最終用途コンポーネント(航空宇宙、医療) |

3Dプリントプロトタイプを高性能で製造準備完了の部品に変革する準備はできていますか?

コールドアイソスタティックプレス(CIP)技術を統合することで、積層造形における気孔の限界を克服できます。KINTEKは、アイソスタティックプレスを含む高度なラボプレス機を専門としており、航空宇宙、医療機器などの要求の厳しいアプリケーションに必要な優れた材料密度と構造的完全性を実現するお手伝いをします。

当社の専門知識が製造プロセスをどのように強化できるかについて、ぜひご相談ください。パーソナライズされたコンサルテーションについては、今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型