材料科学において、衝撃波圧密は、粉末を固体の緻密な塊に変換するために使用される動的固化技術です。これは、非常に短く高圧な衝撃波を発生させ、粉末粒子を押し付け、界面で変形および結合させることで機能します。主な利点は、従来の高温法に付きまとう顕著な結晶粒成長なしに、ほぼ完全な緻密化を達成できることです。

衝撃波圧密は、その核となる部分で根本的な問題を解決します。それは、高度な粉末(ナノ材料など)から、熱によってその独特の微細な結晶粒構造を破壊することなく、緻密で固体な部品を製造する方法です。これは、従来のプロセスに耐えられない材料を固化するための、高エネルギー・低温ソリューションです。

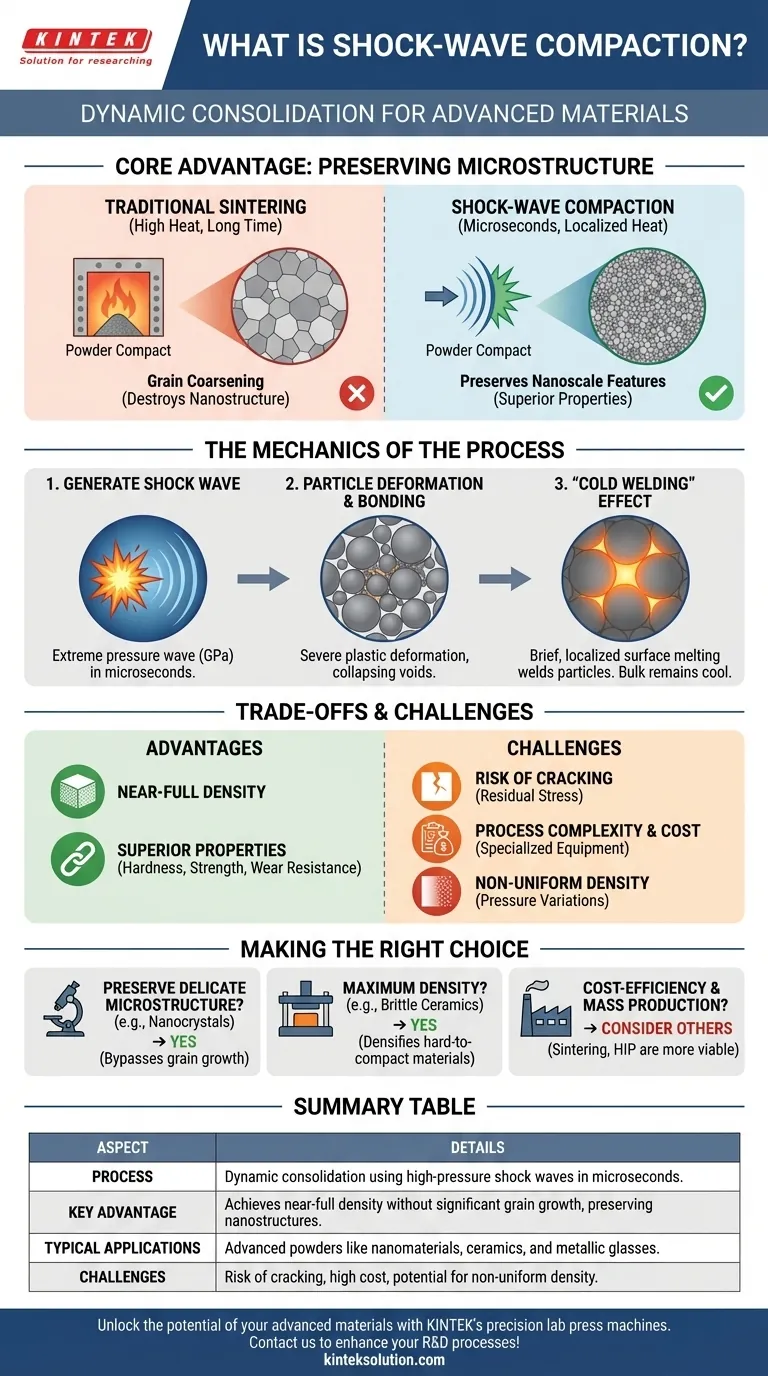

衝撃波圧密のメカニズム

この技術がなぜ使用されるのかを理解するには、まずそれが微視的レベルでどのように機能するかを見る必要があります。このプロセスは、極端な速度と圧力によって定義されます。

衝撃波の生成

必要な圧力波は、通常、爆発物の爆発または高速発射体の衝撃によって生成されます。これにより、数マイクロ秒で粉末を通過する強力な衝撃波面が発生します。

粒子の変形と結合

波が通過すると、粉末粒子はしばしば数ギガパスカル(GPa)の範囲の途方もない圧力にさらされます。この力は激しい塑性変形を引き起こし、粒子間の空隙を崩壊させます。

「冷間溶接」効果

粒子表面での摩擦と変形は、短時間で局所的な温度の急上昇を引き起こします。これにより、各粒子の最も外側の層が瞬間的に溶融し、その後急速に凝固して、粒子の境界で粒子が溶接されます。ただし、粒子の大部分の材料は比較的低温のままです。

決定的な利点:微細構造の保持

衝撃波圧密を使用する最も重要な理由は、先端材料のデリケートな内部構造を保持する能力にあります。

従来の焼結の問題点

焼結のような従来の方法では、粉末圧粉体を炉で長時間加熱します。この持続的な熱は、結晶粒が結合して成長するためのエネルギーを提供します。これは結晶粒粗大化と呼ばれるプロセスです。ナノ結晶粉末の場合、このプロセスは、優れた特性を与えるナノスケールの特徴そのものを破壊します。

衝撃波がいかに結晶粒成長を防ぐか

衝撃波圧密イベント全体は、数マイクロ秒で終了します。材料の内部結晶粒が再配列して成長するには、十分な時間や持続的な熱エネルギーがありません。熱は強烈ですが、非常に局所的かつ一時的であり、粒子の境界にのみ限定されます。

結果として得られる材料特性

元の微細な結晶粒構造またはナノ結晶構造を保持することで、最終的に緻密化された材料は、しばしば並外れた特性を示します。これには、従来の加熱方法で処理された同じ材料と比較して、優れた硬度、強度、耐摩耗性が含まれます。

トレードオフと課題の理解

強力である一方で、衝撃波圧密は普遍的な解決策ではありません。その用途を制限する明確な技術的課題がいくつかあります。

亀裂のリスク

膨大なエネルギーの急速な放出は、最終部品に重大な残留応力を導入する可能性があります。慎重に制御しないと、この応力はマイクロクラック、あるいは圧粉体の壊滅的な破壊につながる可能性があります。

プロセスの複雑さとコスト

制御された衝撃波を生成するには、ガスガンや密閉型爆薬装置のような特殊な設備が必要です。これには、かなりの安全インフラと専門知識が必要であり、プロセスを標準的な炉焼結よりもはるかに複雑で高価なものにします。

不均一な密度

粉末サンプル全体に完全に均一な圧力波を達成することは困難です。これにより、部品内に密度ばらつきが生じ、一部の領域が他の領域よりも密に圧縮され、潜在的に弱点が生じる可能性があります。

目標に応じた適切な選択

固化方法の選択は、材料の特性と望ましい結果に完全に依存します。

- デリケートな微細構造(ナノ結晶など)の保持が主な焦点である場合:衝撃波圧密は、高温処理による結晶粒成長を回避するため、利用可能な最良の方法の1つです。

- 固化が困難な材料で最大密度を達成することが主な焦点である場合:極端な圧力により、従来のプレスや焼結に抵抗する脆いセラミックスや金属ガラスを緻密化できます。

- 費用対効果と大量生産が主な焦点である場合:衝撃波圧密は特殊で高価なプロセスであるため、まず焼結や熱間等方圧加圧などの従来の方法を検討する必要があります。

この高エネルギープロセスを理解することで、高度な材料の可能性を真に引き出すための適切な固化技術を選択できるようになります。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 高圧衝撃波を使用して、数マイクロ秒で粉末粒子を結合する動的固化。 |

| 主な利点 | 顕著な結晶粒成長なしにほぼ完全な密度を達成し、ナノ結晶構造を保持する。 |

| 典型的な用途 | ナノ材料、セラミックス、金属ガラスなどの高度な粉末に使用。 |

| 課題 | 亀裂のリスク、高コスト、プロセスの複雑さによる不均一な密度の可能性。 |

KINTEKの精密ラボ用プレス機(自動プレス機や等方圧プレス機など、ラボのニーズに合わせて設計されています)で、高度な材料の可能性を解き放ちましょう。当社の装置は、デリケートな微細構造を保持しながら効率的な固化を保証します。今すぐお問い合わせください。お客様の研究開発プロセスをどのように強化できるかをご相談させていただきます!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- ラボ丸型双方向プレス金型

- 実験室の油圧割れた電気実験室の餌の出版物

よくある質問

- Nb-Ti合金グリーンコンパクトの形成にコールド等方圧プレス(CIP)が必要なのはなぜですか? 密度の均一性を確保する

- 標準的な乾式プレスと比較して、コールドアイソスタティックプレス(CIP)にはどのような利点がありますか?均質な予備成形体密度を実現

- TiMgSr粉末の圧粉体成形において、フレキシブルモールドが不可欠な理由とは?コールドアイソスタティックプレス(CIP)で均一な密度を実現する

- Al-Zn-Mg合金におけるコールド等方圧プレス(CIP)の役割とは?均一な密度と構造的完全性を実現する

- ヒドロキシアパタイトにコールド等方圧プレス(CIP)を使用する利点は何ですか? 優れた焼結品質を実現