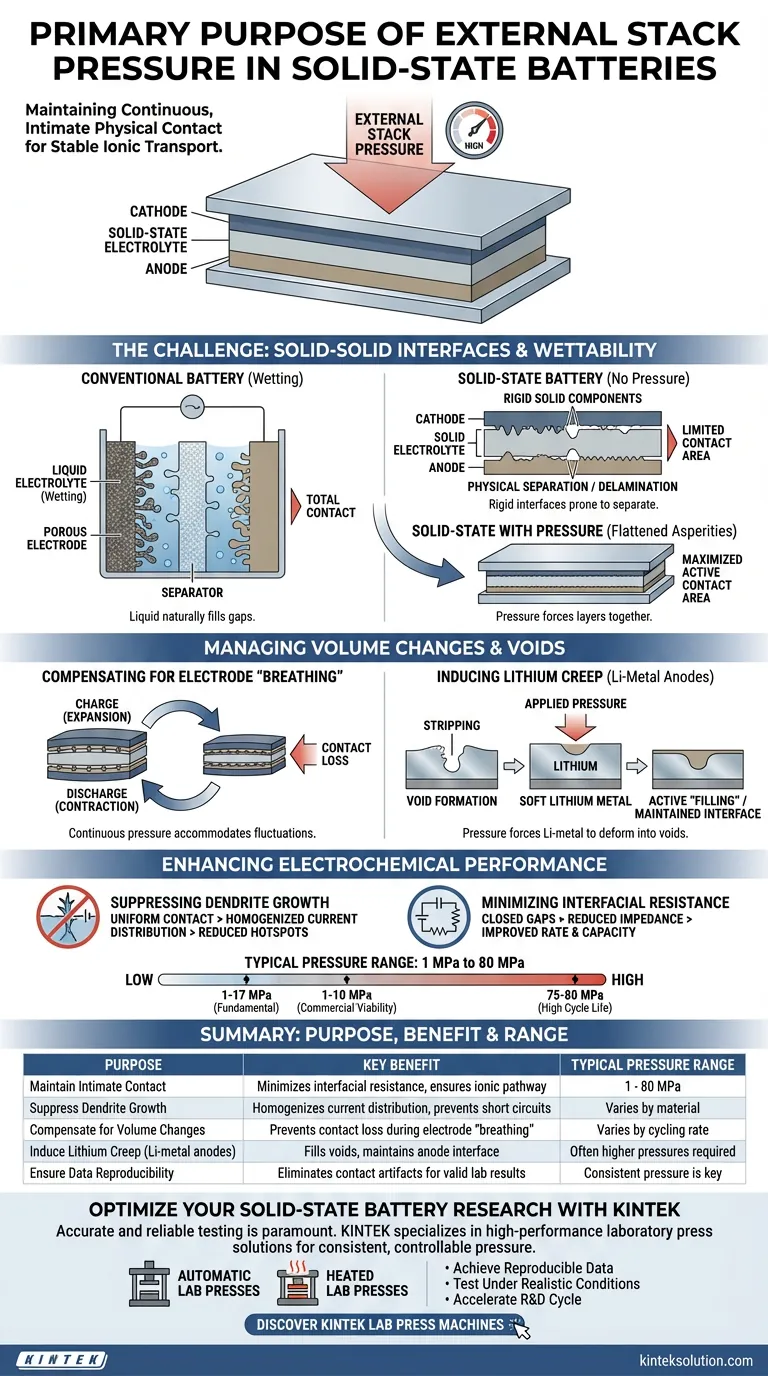

固体電池に外部スタック圧を印加する主な目的は、剛性のある固体コンポーネント(特に電極と固体電解質)間の連続的で緊密な物理的接触を維持することです。表面を濡らして隙間を埋める液体電解質とは異なり、固体界面は物理的な分離を起こしやすいため、外部機械的圧力はこれらの層を押し付けて界面抵抗を最小限に抑え、リチウムイオン輸送の安定した経路を確保します。

固体電池は、根本的な物理的課題に直面しています。つまり、剛性のある界面は、充電サイクルの体積的な「呼吸」中に剥離しやすい傾向があります。外部圧力は機械的安定剤として機能し、イオン接続性を確保し、デンドライトの成長を抑制して、信頼性の高い長期動作を可能にします。

固体-固体界面の課題

濡れ性の欠如の克服

従来の電池では、液体電解質は多孔質電極に容易に流れ込み、完全な接触を保証します。固体電池にはこの「濡れ」能力がありません。

外部力が加わらない場合、固体コンポーネントの微細な粗さが界面に隙間を生じさせます。外部圧力は、これらの粗さを平坦化し、カソード、電解質、アノード間の有効接触面積を最大化するために必要です。

データ再現性の確保

研究者にとって、圧力の印加は性能だけでなく、妥当性にも関わります。緩い界面は、インピーダンス測定のばらつきにつながります。

特殊なセルホルダーまたは油圧プレスを使用して一定の圧力(多くの場合一軸)を印加することで、性能データが本物であり再現可能であることが保証されます。これにより、接触アーティファクトが排除され、研究者は材料の真の電気化学的特性を研究できます。

体積変化と空隙の管理

電極の「呼吸」の補償

サイクル中、電極材料はリチウムの吸収と放出に伴って膨張および収縮します。剛性システムでは、この体積変化により層が物理的に分離する可能性があります。

連続的なスタック圧力は、これらの体積変動に対応します。収縮後に層を効果的に押し戻し、そうでなければ電池の寿命を終了させる永久的な接触損失を防ぎます。

リチウムクリープの誘発

特にリチウム金属アノードに関連する圧力の重要な機能は、クリープの誘発です。リチウムは、応力下で塑性流動する柔らかい金属です。

リチウムストリッピング(放電)中に空隙が形成されると、印加された圧力によりリチウム金属が変形してこれらの隙間に流れ込みます。この能動的な「充填」メカニズムは界面を維持し、デッドスペースの蓄積を防ぎます。

電気化学的性能の向上

デンドライト成長の抑制

空隙と不均一な接触点は、高電流密度の「ホットスポット」を作成します。これらのホットスポットは、短絡を引き起こす金属フィラメントであるリチウムデンドライトの核生成サイトとして機能することがよくあります。

均一な接触と空隙の充填を強制することにより、スタック圧力は電流分布を均一化します。このデンドライトの抑制は、電池の臨界電流密度(CCD)を向上させるために不可欠です。

界面抵抗の最小化

スタック圧力の最も直接的な測定可能な影響はインピーダンスです。隙間は絶縁体として機能し、イオンの流れに対する抵抗を劇的に増加させます。

高いスタック圧力(試験では1 MPaから80 MPaまで大きく変動)は、この界面抵抗を最小限に抑えます。これにより、電池のレート性能と、その全容量を利用する能力が直接向上します。

トレードオフの理解

圧力要件のばらつき

圧力は有益ですが、必要とされる大きさは材料や試験目標によって大きく異なります。参考文献によると、試験範囲は1〜17 MPaの低さから、75〜80 MPaの高さまで広範囲にわたります。

シミュレーション対現実

実験室環境では、油圧プレスは理想的な条件をシミュレートするために、巨大で制御された力を提供します。しかし、市販の電池パックでこれらの高圧(例:75 MPa)を達成することは、重量と封じ込めに関して重大な工学的課題をもたらします。

目標に合わせた適切な選択

試験プロトコルの設計であれ、故障メカニズムの分析であれ、圧力の印加は特定の目的に合わせて調整する必要があります。

- 主な焦点が基礎材料分析の場合:再現可能なインピーダンスデータを確保し、材料固有の特性をマスクしないように、十分な圧力(通常は低い範囲)を印加します。

- 主な焦点がアノードフリーまたはリチウム金属サイクル寿命の場合:リチウムクリープを最大化するために高い圧力を使用し、過酷なサイクル中に空隙が能動的に充填され、デンドライトが抑制されるようにします。

- 主な焦点が商業的実現可能性の場合:化学物質が重工業用プレスなしで安定性を維持できるかどうかを判断するために、低い実用的な圧力範囲(1〜10 MPa)で試験します。

最終的に、外部スタック圧力は単なる試験パラメータではなく、固体電池システムの能動的で機能的なコンポーネントであり、剛性構造と流体イオン運動の間のギャップを埋めるために不可欠です。

概要表:

| スタック圧力の目的 | 主な利点 | 一般的な圧力範囲 |

|---|---|---|

| 緊密な接触の維持 | 界面抵抗を最小化し、イオン経路を確保する | 1〜80 MPa |

| デンドライト成長の抑制 | 電流分布を均一化し、短絡を防ぐ | 材料によって異なる |

| 体積変化の補償 | 電極の「呼吸」中の接触損失を防ぐ | サイクル速度によって異なる |

| リチウムクリープの誘発(Li金属アノード) | 空隙を充填し、アノード界面を維持する | しばしばより高い圧力が必要 |

| データ再現性の確保 | 妥当な実験室結果のために接触アーティファクトを排除する | 一貫した圧力が鍵 |

KINTEKで固体電池研究を最適化する

次世代固体電池の開発には、正確で信頼性の高い試験が不可欠です。外部スタック圧力の正確な印加は、基礎材料分析から長期サイクル寿命試験まで、結果に直接影響を与える重要な変数です。

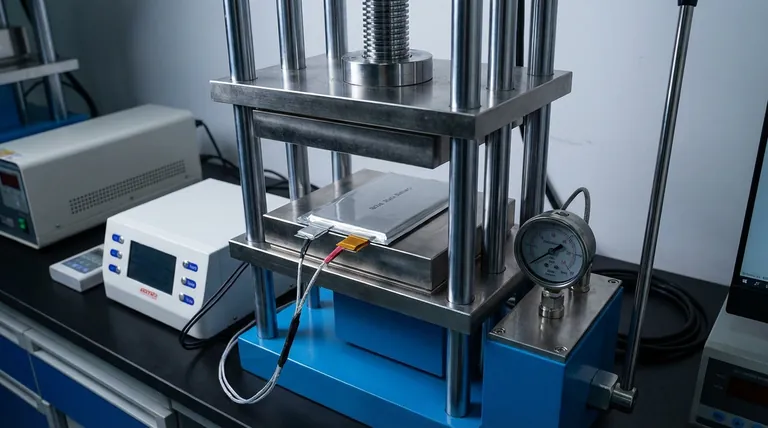

KINTEKは、電池研究用に設計された堅牢なプレスソリューションを含む、高性能実験装置を専門としています。当社の自動ラボプレスおよび加熱ラボプレスは、次のことを行うために必要な、一貫した制御可能な圧力を提供します。

- 再現可能な電気化学データを取得する。

- 現実的および極端な条件下で材料を試験する。

- 信頼性の高い高品質の装置で研究開発サイクルを加速する。

一貫性のない圧力によって研究結果が損なわれることを避けてください。調査結果が妥当でスケーラブルであることを確認してください。

KINTEKに今すぐお問い合わせいただき、固体電池試験の特定のニーズについてご相談ください。当社のラボプレス機が研究成果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 研究室ホットプレートと分割マニュアル加熱油圧プレス機

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物