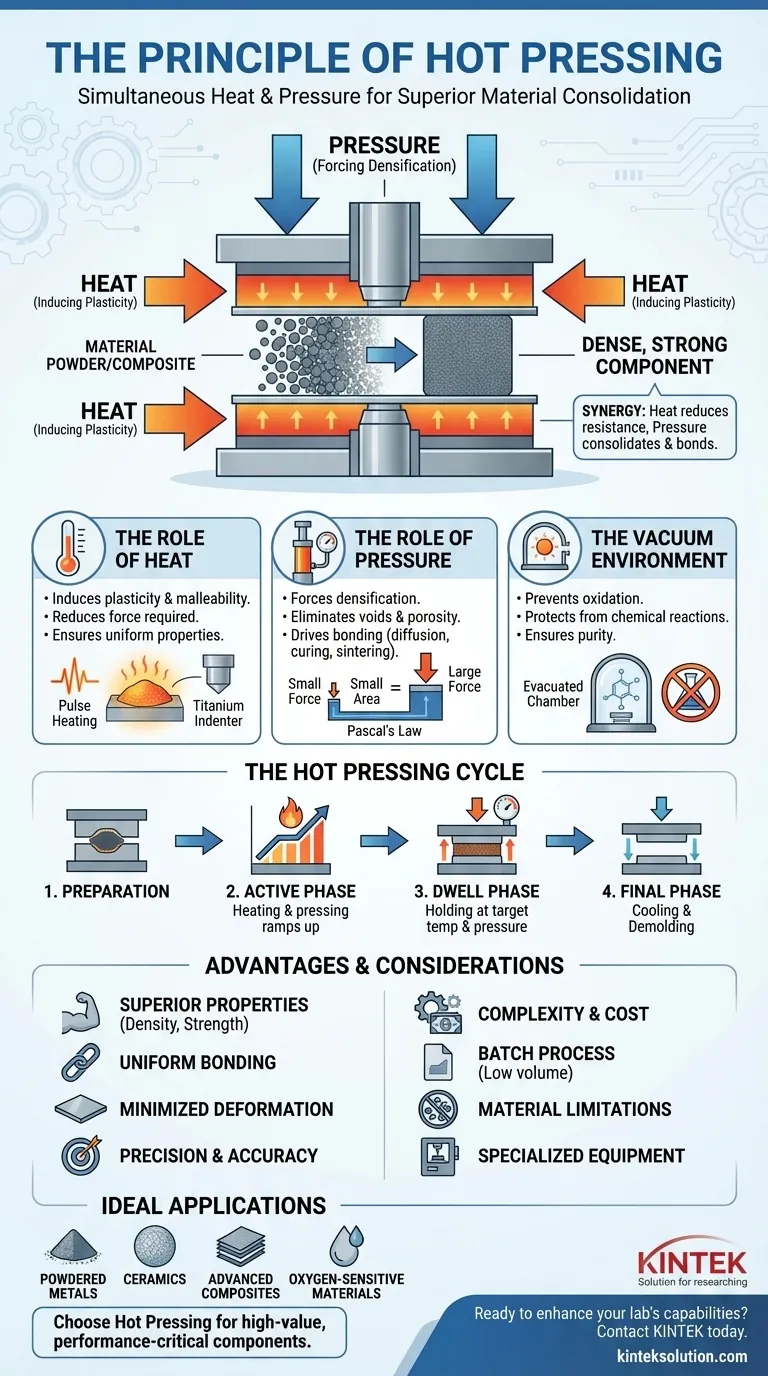

ホットプレスの原理 の原理は、制御された熱と圧力を同時に加えることで、材料を強化、接着、高密度化することです。この組み合わせにより、粉末や複合材などの材料が軟化し流動することで、内部の空隙をなくし、特定の形状に強制的に適合させることができます。このプロセスにより、緻密で強度が高く、寸法精度の高い最終部品が得られる。

ホットプレスは、単に加熱して絞るだけではありません。その効果は、戦略的な相乗効果から生まれます。熱によって材料の変形抵抗が減少するため、圧力によって効率的に材料を圧密し、強力な内部結合を促進することが可能になり、優れた構造的完全性を持つ最終製品を生み出すことができるのです。

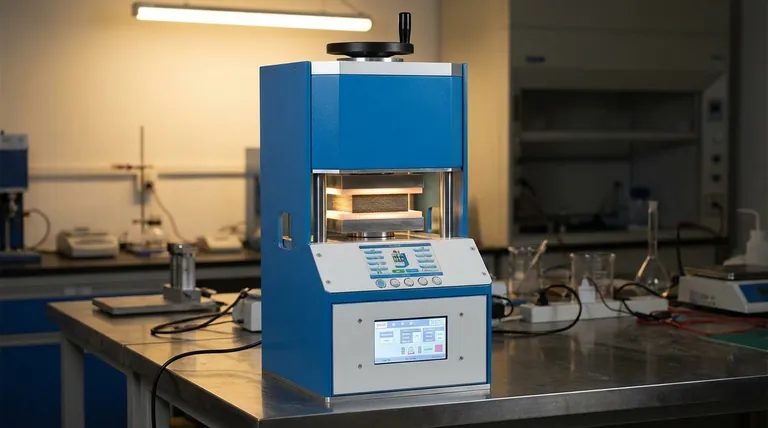

熱間プレスによる圧密化

ホットプレスの威力は、素材の状態をどのように操作するかにあります。高度に制御された環境で2つの基本的な力を使うことで、どちらか一方だけでは達成できない結果を得ることができるのです。

熱の役割:可塑性の誘発

熱は、それを可能にするものである。材料の温度を上げることで、可塑性と可鍛性を高め、形状を変えるのに必要な力を大幅に減らすことができる。

最新のシステムでは、高度なパルス加熱技術を使用することが多く、特別に設計されたチタン圧子を使用することもあります。このように制御された加熱は、内部応力を防ぎ、部品全体に一貫した特性を確保するために重要です。

圧力の役割強制的な高密度化

圧密化の原動力は圧力である。圧力は通常、次の法則に従う油圧システムによって加えられる。 パスカルの法則 小さな面積にかかる小さな力が、プレスプラテンの大きな面積に均等に分散された大きな力を発生させる。

この巨大な圧力は、材料粒子を強制的に密着させ、空隙(エアギャップ)をなくし、冶金拡散、ポリマー硬化、セラミック焼結などの接合プロセスを推進します。

真空環境劣化の防止

金属やある種の複合材料など、多くの先端材料では、空気の存在下で高温処理を行うと、以下のような酸化が起こる。 酸化 特性を劣化させる。

多くのホットプレスは真空中で作動します。チャンバーから大気を除去することで、加工物を化学反応から保護し、材料の純度と最終性能を保証します。

ステップバイステップのホットプレスサイクル

マシンの仕様は様々ですが、ホットプレスのサイクルは、品質と再現性を確保するために、一貫した論理的な進行に従っています。

準備とパラメータ設定

まず、原材料(金型内の粉末、複合材層など)をプレスの加熱プラテン間に注意深く配置します。次に、オペレーターが重要なプロセスパラメーター(目標温度、印加圧力、サイクル時間)を設定します。

活動段階:加熱とプレス

機械はプラテンと材料の加熱を開始し、同時に油圧をかける。この2つの入力は通常、事前に設定された目標値まで制御された方法で一緒に上昇します。

滞留段階:保持と結合

目的の温度と圧力に達すると、システムは特定の時間この条件を保持します。この保持期間は、材料の完全な流動、ボイドの除去、完全な化学結合または硬化を可能にするため、非常に重要です。

最終段階冷却と脱型

滞留時間終了後、圧力は解放され、部品は制御された方法で冷却されます。安全な取り扱い温度に達したら、完成した完全圧密部品がプレスから取り出されます。

主な利点とトレードオフを理解する

熱間プレスは、特定の理由から選択された高性能プロセスです。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点優れた材料特性

第一の利点は品質です。熱間プレスは、理論に近い密度、卓越した強度、高い寸法精度を持つ部品を製造します。このプロセスは、材料の微細構造における有益な相変態を促進するために使用することもできます。

利点均一な接着と変形の最小化

熱と圧力が同時に均一に加えられるため、ホットプレスは材料のラミネートや複合材料の接着剤の硬化に最適です。これにより、部品全体にわたって強力で一貫した接着が保証されます。また、比較的短いサイクルタイムを使用することで、オーブンを使用した長時間の硬化方法と比較して、ワークピースの反りを最小限に抑えることができます。

考察プロセスの複雑さとコスト

熱間プレス設備は特殊であり、多額の資本投資が必要となる。バッチ式プロセスであり、部品は一度に1個または数個ずつ作られるため、大量生産、低コストの汎用品生産には適していない。

考慮すべき点材料の制限

このプロセスは、粉末金属、セラミック、先端複合材料など、特定のクラスの材料に最適である。材料によっては、必要な熱と圧力の下で劣化したり、単にプロセスの恩恵を受けられない場合があるため、万能のソリューションではありません。

用途に適した選択

熱間プレスの選択は、最終的な目標によって決まります。熱間プレスは、性能が最大の関心事である高価値の部品を作るための精密ツールです。

- 最大限の密度と強度を第一に考えるなら、ホットプレスが最適です: 熱間プレスは、粉末やプリフォームから完全に高密度でボイドのないコンポーネントを作成するための最良の選択です。

- 複雑な層や複合材料の接合に重点を置く場合は、ホットプレスが最適です: このプロセスにより、剥離しにくい均一で完全性の高い接合が保証されます。

- 酸素の影響を受けやすい材料の加工に重点を置く場合: ホットプレスの真空機能は、反応性金属やセラミックから純度の高い高性能部品を製造する上で譲れません。

- 大量生産、低コスト生産を第一に考えるのであれば: コールドプレスや焼結、射出成形のような代替方法を評価する必要があります。

制御された環境で熱と圧力を正確に使いこなすことで、熱間プレスは、素材の潜在能力を最大限に引き出す比類のない能力を提供します。

総括表

| 側面 | 主な内容 |

|---|---|

| 原理 | 熱と圧力を同時に加えて材料を固め、空隙を減らして結合を改善する。 |

| 主要コンポーネント | 熱源(パルス加熱など)、液圧システム、真空チャンバー |

| 工程ステップ | 準備、加熱、プレス、滞留、冷却、離型。 |

| 利点 | 優れた密度、強度、寸法精度、均一な接着、最小限の変形。 |

| 制限事項 | 高コスト、バッチ処理、材料固有の適性。 |

| 理想的な用途 | 粉末金属、セラミック、複合材料、高性能を必要とする酸素に敏感な材料。 |

精密ホットプレスでラボの能力を高める準備はできていますか? KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどのラボプレス機を専門に扱っており、お客様の研究や生産ニーズに合わせて、優れた材料圧密、強度、寸法精度を実現するように設計されています。当社のソリューションは、粉末金属、セラミック、高度な複合材料を扱う研究室に最適です。 お問い合わせ 当社の装置がお客様のプロセスを最適化し、比類のない結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- ラボ熱プレス特殊金型

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械