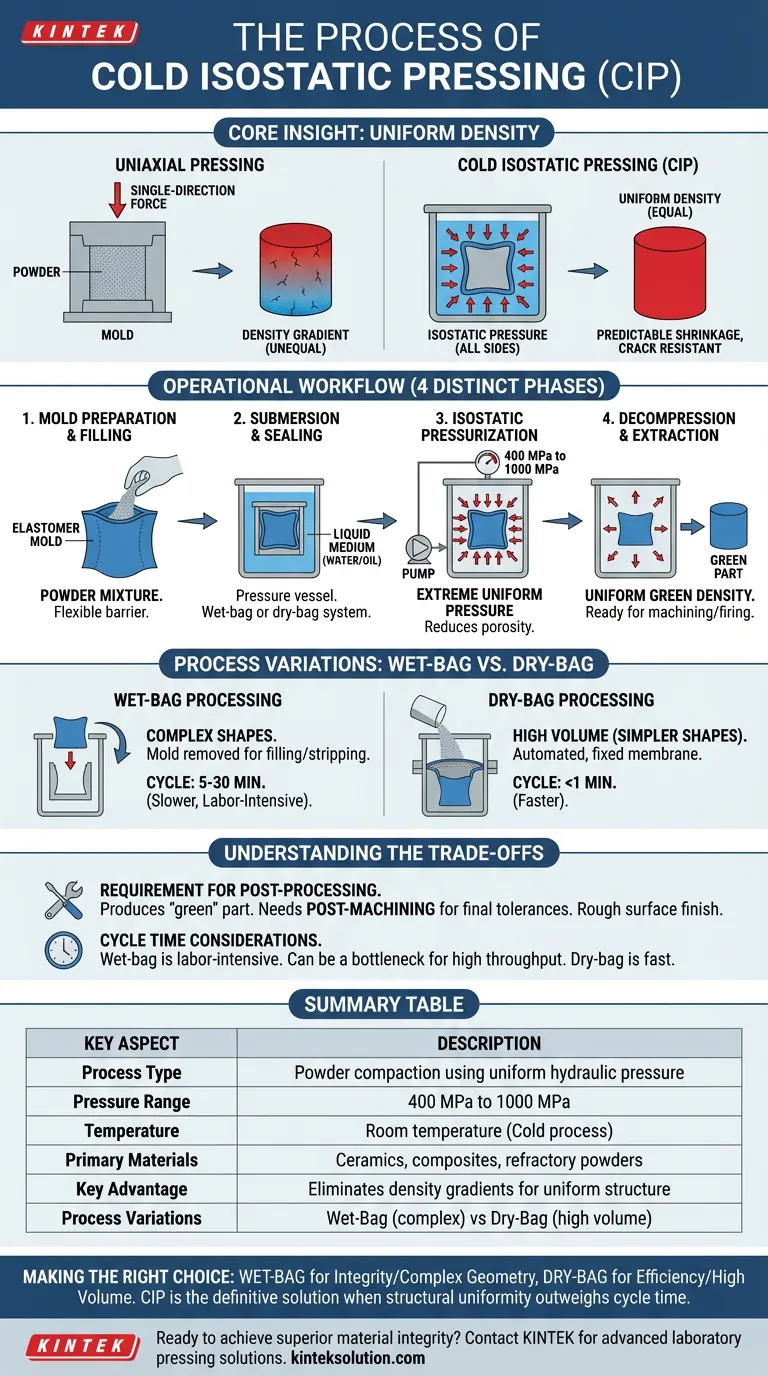

コールド等方圧間接法(CIP)は、粉末を室温で固体の高密度部品に凝固させるために使用される圧縮方法です。 このプロセスでは、通常セラミックス、複合材料、または耐火物粉末などの緩い材料を柔軟なエラストマー製モールドに封入し、液体媒体に浸漬します。その後、外部ポンプが、あらゆる方向から均一に極端な油圧(通常400 MPaから1000 MPa)を印加し、粉末を「グリーンパート」として知られる一体化した固体塊に圧縮します。

核心的な洞察: 単一方向から材料を圧縮する一軸プレスとは異なり、CIPは等方圧(すべての側面から均等に)で圧力を印加します。これにより、内部の密度勾配が排除され、均一な構造が得られ、その後の焼結または焼成プロセス中の予測可能な収縮とひび割れへの耐性が向上します。

運用ワークフロー

CIPの標準的な手順は、4つの異なる段階を経て、緩い粉末を高整合性の固体に変換します。

1. モールドの準備と充填

プロセスは、エラストマー材料で作られた、モールドまたはバッグと呼ばれる柔軟な容器から始まります。

オペレーターは、選択した粉末混合物をこのモールドに充填します。モールドの柔軟性は重要です。なぜなら、モールドは圧力バリアとして機能し、加圧媒体の侵入を許さずに粉末に直接力を伝達するために変形するからです。

2. 浸漬と密閉

密閉後、モールドは圧力容器内に配置されます。

容器は、通常、腐食防止剤を含む可能性のある水または油の液体作動媒体で満たされます。「ウェットバッグ」プロセスでは、モールドは完全にこの流体に浸漬されますが、「ドライバッグ」システムでは、固定された膜を使用して流体とモールドを分離します。

3. 等方圧間接法による加圧

外部ポンプがチャンバー内の液体を加圧します。

流体はあらゆる方向に均等に圧力を伝達するため、柔軟なモールドはすべての表面で均一に圧縮されます。これにより、粉末混合物の気孔率が低下し、粒子が可能な限り最大密度に近づくように充填されます。

4. 脱圧と取り出し

所定の保持時間後、圧力が解放されます。

モールドは容器から取り出されるか(自動システムでは部品が排出されます)。結果として、均一なグリーン密度を持つ固体部品が得られ、取り扱いや機械加工、焼成に十分な強度があります。

プロセスのバリエーション:ウェットバッグ対ドライバッグ

CIPは、生産量と部品の複雑さに応じて、一般的に2つの方法に分類されます。

ウェットバッグプロセス

この方法では、各サイクル後にモールドは充填と剥離のために圧力容器から取り出されます。

大型、複雑、または特殊な形状の製造に最適です。ただし、プロセスは遅く、サイクル時間は通常5〜30分です。

ドライバッグプロセス

これは自動化されたバリエーションで、柔軟な膜が圧力容器内に固定されています。

粉末は直接キャビティに注がれ、加圧され、バッグを取り外すことなく排出されます。この方法は大幅に高速で、サイクル時間は1分未満であり、単純な形状の大量生産に適しています。

トレードオフの理解

CIPは優れた密度均一性を提供しますが、プロセスの制限と要件を認識することが重要です。

後処理の必要性

CIPは「グリーン」パート、つまり凝固された粉末塊を生成しますが、完成品ではありません。

したがって、部品は最終的な焼結に進む前に、最終的な幾何学的公差を達成するために後加工が必要になることがよくあります。柔軟なバッグによる粗い表面仕上げは、通常、この追加ステップを必要とします。

サイクルタイムの考慮事項

ドライバッグは高速ですが、ウェットバッグプロセスは本質的に断続的で労働集約的です。

プロジェクトで、個別の複雑な形状の高いスループットが必要な場合、ウェットバッグCIPの5〜30分のサイクルタイムは、他のプレス方法と比較して生産のボトルネックになる可能性があります。

目標に合った適切な選択

CIPはめったに最も安価な選択肢ではありませんが、高性能材料にとってはしばしば必要なものです。

- 材料の整合性と複雑な形状が最優先事項の場合: 焼成中にひび割れや変形してはならない大型または複雑な部品の均一な密度を実現するために、ウェットバッグCIPを優先してください。

- 大量生産効率が最優先事項の場合: スパークプラグインシュレーターや研削ボールなどの単純な形状の凝固を自動化するために、ドライバッグCIPを実装してください。

最終的に、最終部品の構造的均一性がサイクルタイムと後加工のコストを上回る場合、CIPは決定的なソリューションです。

概要表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 均一な油圧を使用した粉末圧縮 |

| 圧力範囲 | 400 MPa〜1000 MPa |

| 温度 | 室温(コールドプロセス) |

| 主な材料 | セラミックス、複合材料、耐火物粉末 |

| 主な利点 | 均一な構造のために密度勾配を排除 |

| プロセスのバリエーション | ウェットバッグ(複雑な形状)対ドライバッグ(大量) |

コールド等方圧間接法で優れた材料整合性を実現する準備はできていますか?

KINTEKでは、自動ラボプレス、等方圧プレス、および研究開発環境向けに特別に設計された加熱ラボプレスを含む、高度なラボプレスソリューションを専門としています。当社の専門知識は、お客様のラボが高密度で均一な部品を予測可能な焼結結果で製造するのに役立ちます。

セラミックス、複合材料、または特殊粉末のいずれを扱っていても、当社のプレス機は研究に必要な精度と信頼性を提供します。当社のCIPソリューションがお客様の材料加工能力をどのように向上させ、開発タイムラインを加速できるかについて、当社のエンジニアリングチームに今日お問い合わせください。

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型