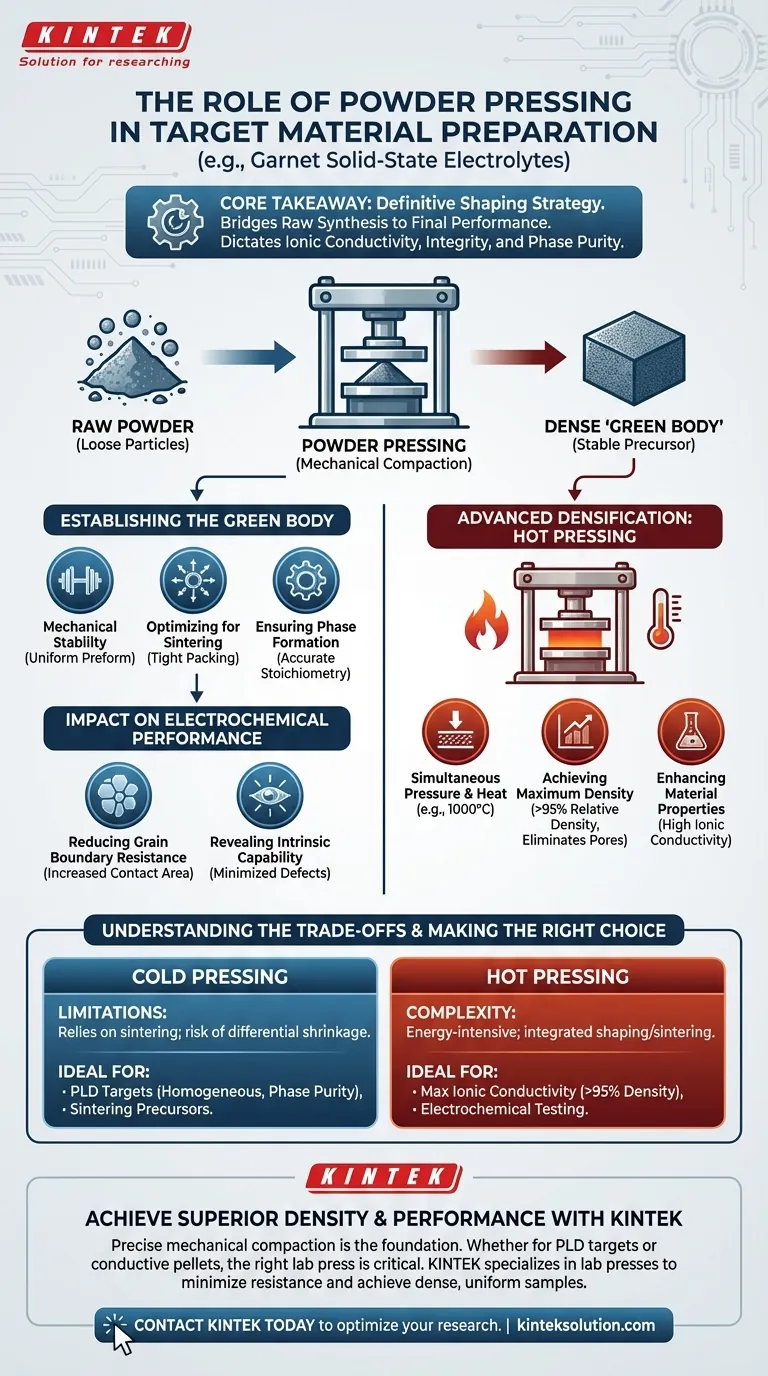

粉末プレス加工は、セラミックターゲットの製造における決定的な成形戦略として機能し、原材料の合成と最終的な材料性能の架け橋となります。これは、ルーズな粉末を高密度で機械的に安定した「グリーンボディ」に変換し、ガーネット固体電解質などの用途で均一な高密度化と正確な化学量論に必要な粒子充填を確立します。

コアの要点 粉末プレス加工の主な機能は、製造プロセスの早い段階で空隙を最小限に抑え、粒子間の接触を最大化することです。この機械的圧縮は単なる成形ではなく、結晶粒界抵抗を低減し、高密度焼結を可能にすることによって、材料の最終的なイオン伝導率、構造的完全性、および相純度を直接決定します。

「グリーンボディ」前駆体の確立

材料をパルスレーザー堆積(PLD)のターゲットとして使用したり、バッテリーでテストしたりする前に、構造的完全性が必要です。粉末プレス加工はこの基盤を作成します。

機械的安定性と均一性

ラボプレス機を使用して、合成された原材料粉末を高密度の前駆体(「グリーンボディ」または「粉末コンパクト」)に圧縮します。このプロセスにより、材料が崩壊することなく、取り扱いやさらなる加工に十分な機械的安定性が確保されます。

焼結の最適化

正確にプレスされたコンパクトは、成功する高温焼結(例:1050℃)の前提条件です。タイトな粒子充填で均質な前駆体を作成することにより、熱処理中に材料が高密度化され、反りや亀裂を防ぐことができます。

相形成の確保

この段階で加えられる圧力は、望ましい結晶相構造の形成に不可欠です。適切な圧縮により、正確な化学量論を達成するために必要な原子拡散が可能になり、これはガーネット電解質のような複雑な材料の機能に不可欠です。

電気化学的性能への影響

固体電解質の場合、粒子の物理的な配置は電気効率に直接相関します。

結晶粒界抵抗の低減

高圧の適用は空隙を最小限に抑え、粉末粒子の接触面積を大幅に増加させます。電気化学インピーダンス分光法(EIS)では、結晶粒界で見られる抵抗を低減するため、これは非常に重要です。

固有能力の開示

プレス加工による構造欠陥の最小化により、テスト中に収集されたデータは、接触不良や多孔性に起因するアーティファクトではなく、材料の固有のイオン輸送能力を反映します。

高度な高密度化:熱間プレス加工の役割

冷間プレス加工は前駆体を準備しますが、熱間プレス加工は熱エネルギーと機械的エネルギーを組み合わせて優れた結果をもたらします。

同時圧力と熱

ペロブスカイトまたはガーネット型セラミックの製造では、熱間プレス加工は単軸圧力を加えながら、同時に材料を加熱します(例:1000℃まで)。この技術は、冷間プレス加工後に焼結するのとは異なります。

最大密度の達成

このプロセスは粉末粒子の焼結を積極的に促進し、内部の細孔を効果的に除去します。その結果、相対密度が95%を超える高密度ペレットが得られます。これは、冷間プレス加工だけでは達成が困難です。

材料特性の向上

熱間プレス加工による多孔質のほぼ完全な除去は、高いイオン伝導率と優れた機械的強度を実現するために不可欠であり、これらは高性能固体電解質電池にとってどちらも譲れません。

トレードオフの理解

プレス加工は基本的ですが、適切な方法を選択するには、各アプローチの制限を理解する必要があります。

冷間プレス加工の限界

冷間プレス加工は前駆体の作成に優れていますが、最終密度を達成するには後続の焼結ステップに大きく依存します。初期の充填が不均一な場合、最終製品は差収縮に苦しむ可能性があり、焼結後では修正できない空隙や構造的弱点につながります。

熱間プレス加工の複雑さ

熱間プレス加工は優れた密度(>95%)と伝導率をもたらしますが、より複雑でエネルギー集約的なプロセスです。成形と焼結のステップを統合しており、「グリーンボディ」の最終加熱前に形状や化学組成を変更する必要がある場合、柔軟性が低下します。

目標に合わせた適切な選択

適切なプレス戦略を選択するには、プロセスを特定の最終用途に合わせる必要があります。

- パルスレーザー堆積(PLD)ターゲットが主な焦点の場合:均一で正確な化学量論の「グリーンボディ」を作成するために冷間プレス加工を優先し、相純度を失うことなく1050℃での長時間の焼結に耐えられるようにします。

- イオン伝導率の最大化が主な焦点の場合:熱間プレス加工を利用して相対密度を95%以上に高め、内部の細孔がイオン輸送を妨げないようにします。

- 電気化学的テスト(EIS)が主な焦点の場合:ペレットの調製中に十分な圧力が加えられ、結晶粒界抵抗が最小限に抑えられ、データが多孔性ではなく材料の化学組成を測定することを保証します。

最終的なターゲット性能は、化学組成だけでなく、その化学組成の物理的な圧縮をどれだけ厳密に制御するかによって決まります。

概要表:

| プレス方法 | 主な機能 | 最終材料への影響 | 最適な用途 |

|---|---|---|---|

| 冷間プレス加工 | 機械的に安定した「グリーンボディ」前駆体を作成します | 均一な焼結を可能にします。相純度と正確な化学量論を保証します | PLDターゲットの準備。焼結用前駆体の作成 |

| 熱間プレス加工 | 高密度化のために熱と圧力を同時に加えます | 相対密度95%以上を達成します。イオン伝導率を最大化するために細孔を最小限に抑えます | 電気化学的テストのためのイオン伝導率の最大化 |

固体電解質研究で優れた密度と性能を実現しましょう。

粉末プレス加工による正確な機械的圧縮は、単なる成形ステップではなく、高いイオン伝導率と信頼性の高い電気化学データの基盤です。完璧なPLDターゲットを作成することが目標であっても、テスト用の高伝導性ペレットを作成することが目標であっても、適切なラボプレスが不可欠です。

KINTEKは、セラミックおよび電解質製造の厳しい要求を満たすように設計された、自動および加熱ラボプレスを含むラボプレス機を専門としています。当社の機器は、研究者の皆様が結晶粒界抵抗を最小限に抑え、正確で高性能な結果に必要な高密度で均一なサンプルを達成するのに役立ちます。

ターゲット材料の準備を最適化する準備はできましたか? KINTEKに今すぐお問い合わせください。当社のラボプレスソリューションが固体電池研究をどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- XRFおよびKBRペレット用自動ラボ油圧プレス

- マニュアルラボラトリー油圧ペレットプレス ラボ油圧プレス