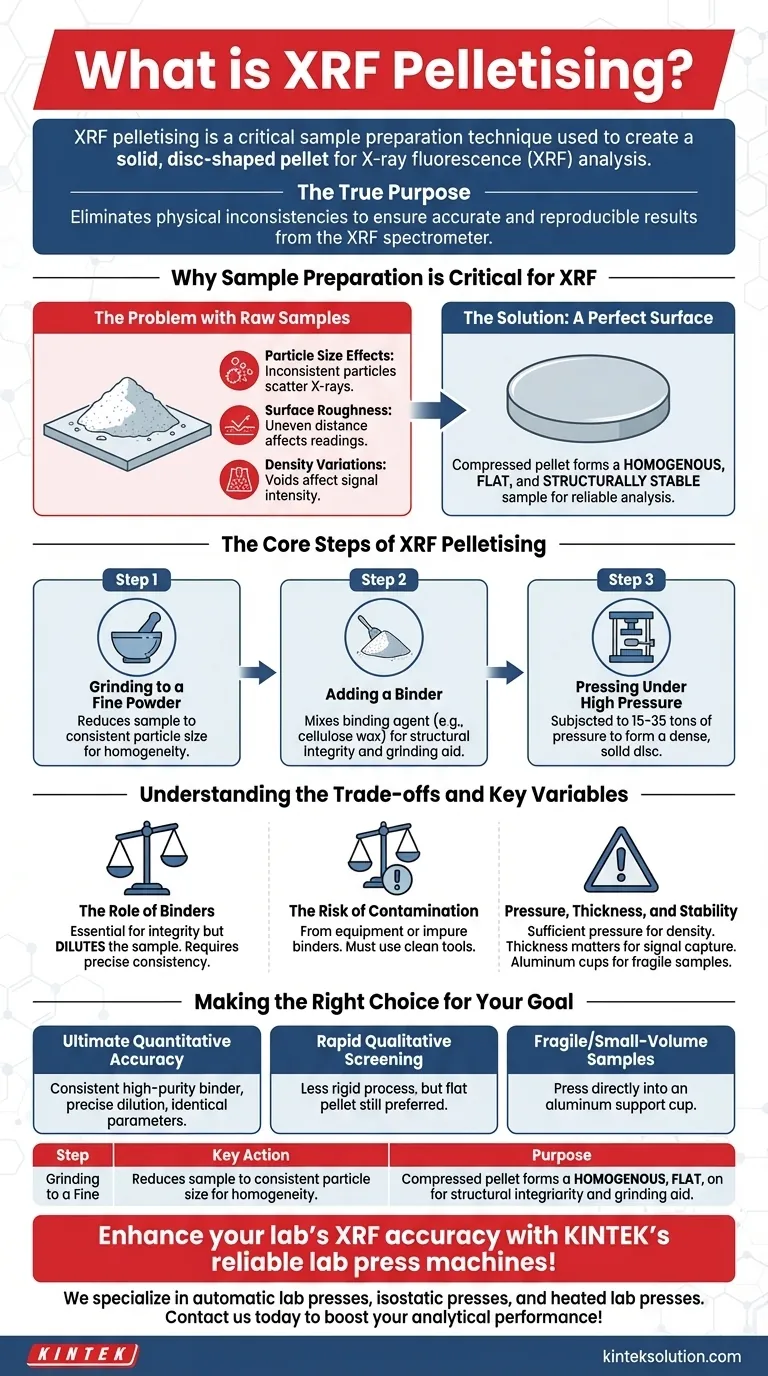

要するに、XRFペレット化とは、X線蛍光(XRF)分析用に固体で円盤状のペレットを作成するために使用される重要なサンプル前処理技術です。このプロセスには、サンプルを微粉末に粉砕し、多くの場合、結合剤と混合し、分光計に適した安定した均質なディスクを形成するために、巨大な圧力下で圧縮することが含まれます。

ペレット化の真の目的は、単に固体サンプルを作成することではなく、物理的な不一致を排除することです。完全に平坦で、高密度で均一な表面を作成することにより、XRF分光計からの分析結果が正確で再現性のあるものになることを保証します。

XRFにとってサンプル前処理が不可欠な理由

ペレット化がなぜそれほど重要なのかを理解するには、まずXRFとサンプルの物理的性質が結果にどのように影響するかを理解する必要があります。

XRFの動作原理の簡単な紹介

XRF分光計は、サンプルに高エネルギーX線を照射します。これにより、サンプル内の原子が電子を放出し、他の電子が空隙を埋めるために落下する際に、二次X線が放出されます。これは蛍光と呼ばれるプロセスです。

この蛍光のエネルギーは各元素に固有のものであり、機器がどの元素が存在するかを特定できるようにします。蛍光の強度は、各元素がどれだけ存在するかを示します。

未処理サンプルの問題点

XRF分析は本質的に表面技術であり、機器は「見ることができるもの」しか分析できません。緩い粉末や生の鉱石の塊などの未処理サンプルは、いくつかの問題を引き起こします。

- 粒子径の影響: 大きな粒子や不均一な粒子は、蛍光X線が検出器に到達する前に吸収または散乱させ、結果を歪める可能性があります。

- 表面の粗さ: 不均一な表面は、X線源と検出器からの距離がサンプル全体で異なることを意味し、不正確な強度測定につながります。

- 密度のばらつき: 緩い粉末には空隙や一貫性のない密度があり、信号強度に影響を与え、再現性のない結果につながります。

解決策:完璧な表面

ペレット化はこれらの問題を直接解決します。粉末を密度の高い固体ディスクに圧縮することにより、均質で、平坦で、構造的に安定したサンプルが作成され、信頼性のある繰り返し可能な分析が可能になります。

XRFペレット化の主要なステップ

このプロセスは簡単ですが、高品質な結果を保証するためには細部への注意が必要です。

ステップ1:微粉末への粉砕

最初のステップは、サンプルを均一で細かい粒子サイズに減らすことです。これにより、サンプルの個々の成分が均等に分散することが保証され、これが均質なペレットの基礎となります。

ステップ2:バインダーの添加

結合剤(通常はセルロースワックス)を特定の割合(例:20%~30%)でサンプル粉末と混合することがよくあります。このバインダーは2つの目的を果たします。粉砕助剤として機能し、耐久性のあるペレットを形成するために必要な構造的完全性を提供します。これらのバインダーは、XRFによって検出されない軽い元素で構成されています。

ステップ3:高圧下でのプレス

粉末とバインダーの混合物をダイに注ぎ、油圧プレスにセットします。その後、15トンから35トンの圧力にさらされます。この非常に大きな力により粒子が圧縮され、空隙がなくなり、最終的な固体のペレットが形成されます。

トレードオフと主要な変数の理解

ペレット化の成功は、いくつかの重要な変数を制御することにかかっています。ここでの間違いが、劣悪なXRFデータの最も一般的な原因となります。

バインダーと希釈の役割

バインダーはペレットの完全性に不可欠ですが、サンプルを希釈します。正確な定量的分析のためには、この希釈比率をすべてのサンプルと標準で正確に一貫させる必要があります。一貫性のないバインダーとサンプルの比率は、エラーの主な原因となります。

汚染のリスク

粉砕、混合、またはプレス中に導入された可能性のある物質は、サンプルを汚染し、最終分析に現れる可能性があります。クリーンな機器と高純度のバインダーを使用することは、微量元素分析にとっては譲れない条件です。

圧力、厚さ、安定性

十分な圧力をかけることは、崩れない密度の高いペレットを作成するための鍵です。ペレットの厚さも重要です。ペレットが薄すぎると、X線信号を完全に捉えられない可能性があります。非常に壊れやすい材料の場合、サンプルを補強材であるアルミニウムカップにプレスすることでサポートが提供され、分析のために完全に平坦な表面が保証されます。

目的のための適切な選択を行う

すべてのサンプルが全く同じアプローチを必要とするわけではありません。選択する方法は、材料と分析の目的に依存します。

- 究極の定量的精度に重点を置く場合: 高純度のバインダーを正確に測定された希釈比率で一貫して使用し、すべてのサンプルで粉砕およびプレスパラメーターが同一であることを確認します。

- 迅速な定性スクリーニングに重点を置く場合: プロセスはわずかに厳密さが緩和されても構いませんが、平坦なペレットを作成することは、緩い粉末を分析するよりも常に信頼性の高い元素同定をもたらします。

- 壊れやすいサンプルや少量サンプルを扱う場合: 粉末をアルミニウムサポートカップに直接プレスすることが、分析のために安定した完全に平坦な表面を保証するための最良の方法です。

サンプル前処理を習得することが、高品質で信頼できるXRFデータを生成するための最初で最も重要なステップです。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | 微粉末への粉砕 | 均一な分散と均一性を保証する |

| 2 | バインダーの添加 | 構造的完全性を提供し、粉砕を助ける |

| 3 | 高圧下でのプレス | 信頼性の高い分析のための高密度で平坦なペレットを形成する |

KINTEKの信頼できるラボプレス機で研究室のXRF精度を向上させましょう!当社は、正確なサンプル前処理のために設計された自動ラボプレス、静水圧プレス、加熱ラボプレスを専門としています。定量的分析を行っているか、迅速なスクリーニングを行っているかにかかわらず、当社の機器は一貫性があり、汚染のない結果を保証します。当社のラボのニーズをサポートし、分析パフォーマンスを向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室の油圧割れた電気実験室の餌の出版物