要するに、等静水圧プレスは、従来の製法では製造が本質的に困難な材料に特に適しています。これには、超合金、チタン、工具鋼のような高価な金属粉末や、先進セラミックスのような脆性材料、およびグラファイトなどの特定の非金属が含まれます。このプロセスは、均一な密度達成と内部欠陥の排除が極めて重要となる場合に優れています。

材料が等静水圧プレスに適しているかどうかは、その化学組成よりも物理的特性による部分が大きいです。このプロセスは、脆い粉末、流れにくい粉末、または従来のプレスで発生する内部の欠陥を許容できないほど高価な粉末に対する解決策となります。

特定の材料が等静水圧プレスを必要とする理由

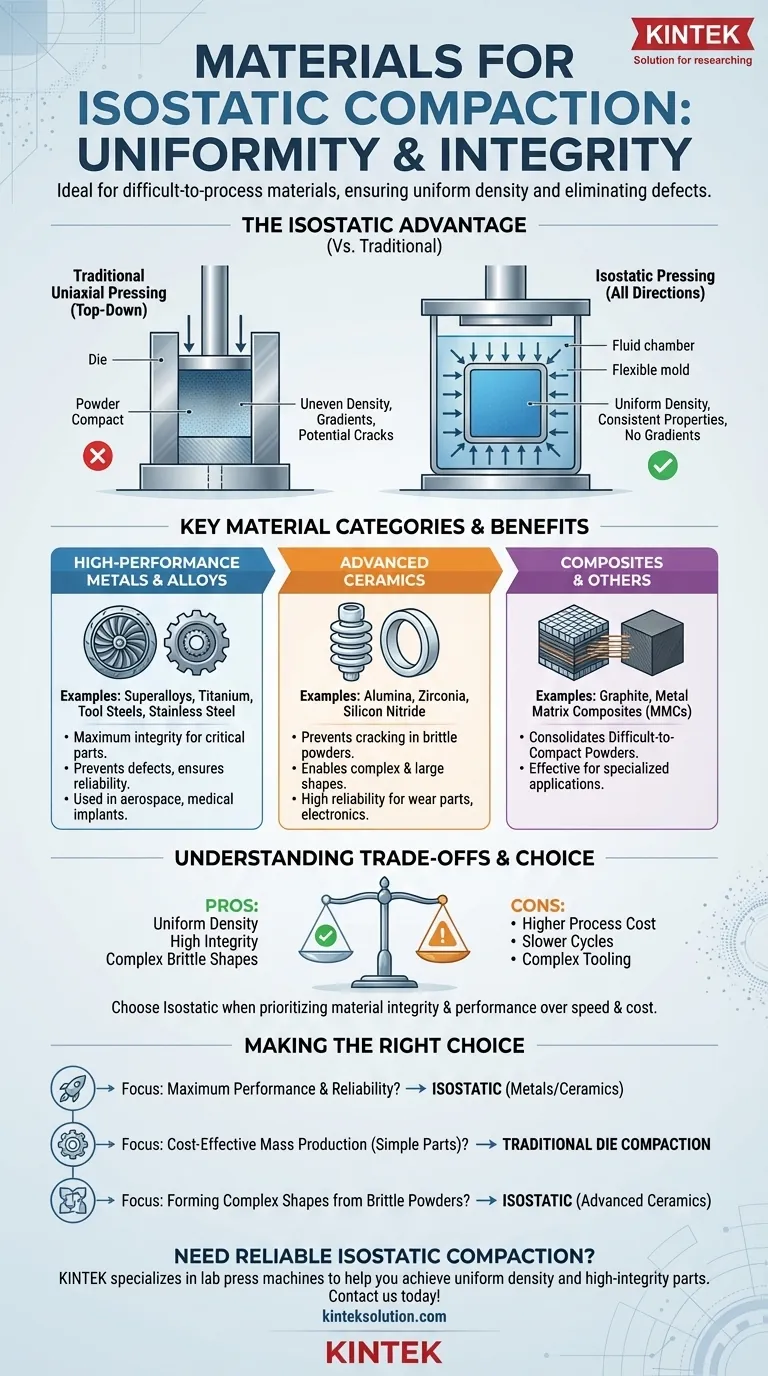

等静水圧プレスは、金型内の粉末に全方向から等しい圧力を加えることによって機能します。この従来の単軸(上から下)プレスとは根本的に異なる点が、特定の材料の課題に対して独自の資格を与える理由です。

均一な密度を生成する

従来のプレスは一方向から力を加えるため、ダイ壁との間に摩擦が生じます。これにより密度勾配が発生し、部品はパンチ側に近いほど密度が高く、中央や底面では密度が低くなります。

等静水圧は静水圧であるため、どこでも均等にかかります。これにより密度勾配がなくなり、完全に均一な「グリーン」コンパクト(未焼結部品)が生成され、予測通りに収縮し、全体を通して一貫した特性が得られます。

脆性材料の割れを防ぐ

脆性粉末、特に先進セラミックスは、単軸プレスによって生じるせん断応力や密度変化に耐えることができません。これらの応力は内部のマイクロクラックを引き起こし、最終部品では致命的な欠陥となります。

圧力を均等に加えることで、等静水圧プレスはこれらの内部応力の発生を防ぎ、そうでなければ破砕してしまうような材料から複雑な形状を成形することを可能にします。

「成形困難な」粉末に対応できる

一部の粉末、特に非常に微細なものや粒子形状が不規則なものは、流れや充填がうまくいきません。従来の金型では、これが不均一な充填と密度問題を引き起こします。

等静水圧プレスは粉末をその場で固化させるため、優れた粉末の流れ性を必要としません。これにより、製造の利便性ではなく、最終的な材料特性のために最適化された高性能粉末の使用が可能になります。

主要な材料カテゴリー

このプロセスは汎用性がありますが、主に次の3つの材料カテゴリーで最大の利点をもたらします。

高性能金属および合金

これらの材料は、材料の破損が許容されない航空宇宙、医療用インプラント、産業用工具などのミッションクリティカルな用途でよく使用されます。

例としては、超合金、チタン合金、工具鋼、ステンレス鋼が挙げられます。原材料の価値と最終部品の性能要件が、最高の完全性を保証するために等静水圧プレスを使用することの正当化となります。

先進セラミックス

これは等静水圧プレスの主要な用途です。その固有の脆性のため、アルミナ、ジルコニア、窒化ケイ素などの材料は、このプロセスが提供する均一な圧力がなければ、複雑な形状や大きな形状に成形することはほぼ不可能です。

これにより、耐摩耗部品、電子機器、高温用途向けの高信頼性セラミック部品の製造が可能になります。

複合材料およびその他の材料

等静水圧プレスは、複合粉末や結合が難しい材料の固化にも効果的です。金属マトリックス複合材料(MMC)やグラファイトなどの材料を、特殊な用途向けに均一な形状にプレスできます。

トレードオフの理解

等静水圧プレスは問題解決技術ですが、いくつかの実用的な考慮事項があるため、常にあらかじめ選択されるわけではありません。

プロセスコストが高い

等静水圧プレスのサイクルは、高速ダイ成形よりも一般的に遅く、複雑です。装置が高価なため、部品あたりのコストが高くなります。

このため、欠陥による廃棄部品のコストが非常に高くなるような高価な材料に、その使用が限定されることがよくあります。

金型の複雑さ

冷間等静水圧プレス(CIP)では、粉末用の柔軟なカスタムメイドの金型が必要となり、その寿命は限られる場合があります。熱間等静水圧プレス(HIP)では、粉末の周りを密閉する金属製またはガラス製の缶が必要です。

この金型は従来のプレス加工の硬化鋼ダイと比較して複雑であり、超大量生産にはあまり適していません。

目標に応じた適切な選択

等静水圧プレスを使用するかどうかの決定は、材料の特性と最終コンポーネントの性能要件に完全に依存します。

- 主な焦点が最高の性能と信頼性にある場合: 超合金、チタン、先進セラミックスから作られる重要部品には、等静水圧プレスが優れた方法です。

- 主な焦点がコスト効率の高い大量生産の場合: わずかな密度変動が許容される鉄粉やその他の標準材料には、従来のダイ成形が適しています。

- 主な焦点が脆性粉末からの複雑な形状の成形にある場合: 先進セラミック部品にとって、等静水圧プレスが唯一実現可能な製造方法となることがよくあります。

結局のところ、このプロセスを選択することは、製造速度とコストよりも材料の完全性と均一な密度を優先するという戦略的な決定となります。

要約表:

| 材料カテゴリー | 主な例 | 主な利点 |

|---|---|---|

| 高性能金属および合金 | 超合金、チタン、工具鋼 | 均一な密度、重要部品の欠陥防止 |

| 先進セラミックス | アルミナ、ジルコニア、窒化ケイ素 | ひび割れの排除、複雑な形状の実現 |

| 複合材料およびその他の材料 | グラファイト、金属マトリックス複合材料 | 特殊用途向けに成形困難な粉末を固化 |

ラボでの信頼性の高い等静水圧プレスが必要ですか? KINTEKは、ラボプレス機(等静水圧プレスを含む)を専門としており、超合金やセラミックスなどの材料で均一な密度と高完全性の部品の実現を支援します。ラボの効率と結果を向上させる方法について、当社のお問い合わせフォームから今すぐご連絡ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス