本質的に、温間等方圧プレス(WIP)は、先進セラミックス、金属粉末、複合材料、プラスチック、炭素など、幅広い材料を加工できます。材料がWIPに適しているかどうかの主な決定要因は材料そのものではなく、粉末に混合されたバインダーによってしばしば引き起こされる、その圧縮挙動を改善するために制御された昇温が必要であるかどうかです。

温間等方圧プレスを使用するという選択は、根本的に特定の—問題を解決することです。材料が脆すぎる、または室温でバインダーシステムが非効率的である場合、WIPは完全な焼結の高温なしに、高密度で均一な「グリーン」部品を成形するために必要な熱的支援を提供します。

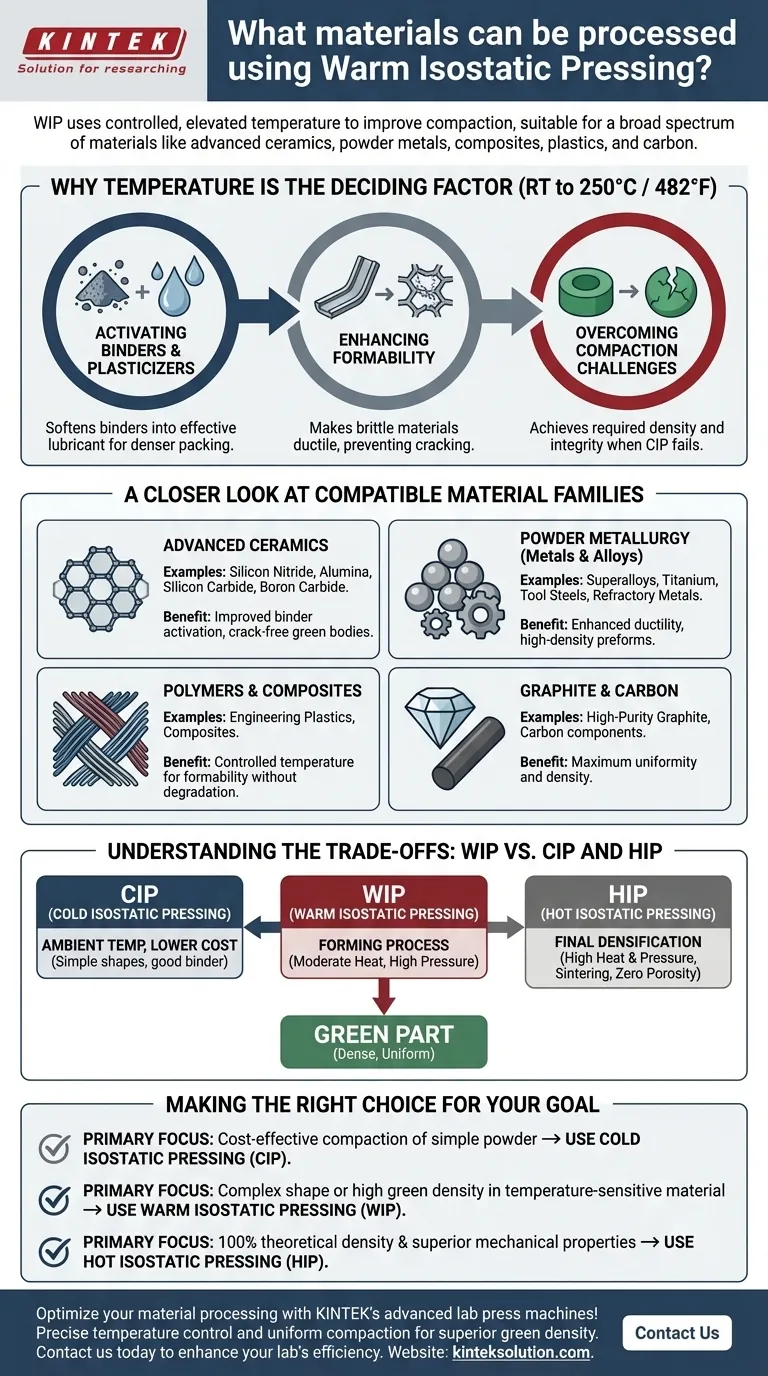

温度が決定要因となる理由

WIPの「温間(Warm)」とは、通常室温から250°C(482°F)の間の温度で処理することを指します。この中程度の熱は、圧縮プロセス中に粉末混合物の物理的特性を操作するために使用される戦略的なツールです。

バインダーと可塑剤の活性化

等方圧プレスで加工されるほとんどの材料は、一時的な接着剤として機能するバインダーと混合された粉末です。WIPの昇温は、これらのバインダーを軟化させ、より効果的な潤滑剤に変えるために使用されます。これにより、粉末粒子が互いに滑り、圧力下でより高密度で均一な配置に充填できるようになります。

材料の成形性の向上

一部の材料、特に特定のポリマーや金属粉末は、室温では本質的に脆いです。温度をわずかに上昇させることで、それらをより展性にし、高圧圧縮サイクル中の亀裂発生を防ぎ、より複雑な形状の形成を可能にします。

圧縮の課題の克服

材料が冷間等方圧プレス(CIP)を使用してプレスされたときに、必要な密度を達成できない場合や内部の亀裂が発生する場合、WIPが論理的な次のステップとなります。追加の熱エネルギーは、材料が最終的な焼結または緻密化段階に移される前に、適切に流動し、固化するのを助けます。

適合する材料ファミリーの詳細

理論的には多くの粉末に適用可能ですが、WIPは特に「グリーン」(最終焼結前の密度)密度を高くすることが重要な材料に最も一般的に使用されます。

先進セラミックス

窒化ケイ素(Si3N4)、炭化ケイ素(SiC)、アルミナ(Al2O3)、炭化ホウ素などのセラミックスは、適切に流動するために熱を必要とするポリマーバインダーに依存することがよくあります。WIPは、これらの脆い材料が最終焼結の準備ができた、強くてひび割れのないグリーンボディを形成することを保証します。

粉末冶金(金属および合金)

WIPは、圧縮が難しい金属から高品質の予備成形体を形成するために使用されます。これには、航空宇宙や産業用途で要求の厳しい部品に使われるスーパーアロイ、チタン、**工具鋼**、**タングステンやモリブデンなどの難削材**が含まれます。

ポリマーおよび複合材料

エンジニアリングプラスチックや複合材料の場合、温度制御が最も重要です。WIPは、ポリマーマトリックスの溶融や劣化を防ぐのに十分低い温度に保ちつつ、成形性に十分な高温で加圧して固化を提供します。

グラファイトと炭素

半導体製造や高温電極として使用される高純度グラファイト部品は、最大の均一性を必要とします。WIPは、部品全体で一貫した特性を持つ、高密度のグラファイト予備成形体を作成するために使用されます。

トレードオフの理解:WIP対CIPおよびHIP

プロセスの選択は、材料の挙動と望ましい最終特性に完全に依存します。

WIP対冷間等方圧プレス(CIP)

CIPは室温で動作するため、よりシンプルで低コストのプロセスです。これは、室温バインダーまたはバインダーなしで良好に圧縮される粉末の標準的な選択肢です。十分な密度と完全性を持つグリーン部品の製造にCIPが失敗した場合、WIPが解決策となります。

WIP対熱間等方圧プレス(HIP)

これは最も重要な区別です。WIPは高品質の「グリーン」部品を作成するために使用される**成形プロセス**です。HIPは、部品を焼結し、事実上すべての内部気孔率を排除するために、はるかに高い温度と圧力を使用する**最終緻密化プロセス**です。コンポーネントは、多くの場合、HIPで予備成形された後にWIPを使用して形成されます。

目標のための正しい選択をする

適切な等方圧プレス法を選択するには、材料システムと最終的な目的を明確に理解する必要があります。

- 主な焦点がコスト効率の良い単純な粉末の圧縮である場合: 最もシンプルで最も経済的な方法であるため、冷間等方圧プレス(CIP)から開始します。

- 主な焦点が、温度に敏感なバインダーを持つ材料で複雑な形状を形成したり、高いグリーン密度を達成したりする場合: 成形性を向上させ、欠陥を防ぐために温間等方圧プレス(WIP)を使用します。

- 主な焦点が、最終部品で100%理論密度と優れた機械的特性を達成することである場合: 熱間等方圧プレス(HIP)を使用します。これは、CIPまたはWIPによる初期成形後の二次的なステップとなることがよくあります。

結局のところ、正しいプロセスを選択することは、その方法の能力を材料の特定のニーズとアプリケーションの性能要件に合わせることにかかっています。

要約表:

| 材料カテゴリー | 例 | WIPの主な利点 |

|---|---|---|

| 先進セラミックス | 窒化ケイ素、アルミナ | バインダーの活性化の改善、ひび割れのないグリーンボディ |

| 金属粉末 | スーパーアロイ、チタン | 展性の向上、高密度予備成形体 |

| ポリマーと複合材料 | エンジニアリングプラスチック | 劣化なしで成形性に十分な温度制御 |

| グラファイトと炭素 | 高純度グラファイト | 最大の均一性と密度 |

KINTEKの先進的なラボプレス機で材料加工を最適化しましょう!セラミックス、金属、複合材料のいずれに取り組んでいても、当社の自動ラボプレス、等方圧プレス、加熱ラボプレスは、正確な温度制御と均一な圧縮を提供し、優れたグリーン密度と成形性を実現します。研究室および産業界にサービスを提供し、高品質の結果を得るために、脆性やバインダーの問題を克服するお手伝いをします。当社のソリューションがラボの効率と材料性能をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用静水圧プレス成形用金型

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 真空ボックス研究室ホットプレス用加熱プレートと加熱油圧プレス機

- ラボ・ポリゴン・プレス金型

よくある質問

- 積層造形(AM)において、熱間等方圧加圧(HIP)装置はどのような役割を果たしますか?部品密度99.9%を達成

- WIPにおける真空包装に柔軟なゴム製シーリングバッグが使用されるのはなぜですか?アルミナグリーンボディの焼結を最適化する

- 温間等方圧間接法(WIP)のプロセスで液体媒体を加熱する目的は何ですか? 材料密度を高める

- 粉末冶金超合金の焼結において、熱間等方圧加圧(HIP)はどのような役割を果たしますか?

- AA2017ビレットに熱間等方圧加圧(HIP)を使用するプロセス上の利点は何ですか?完全な緻密化を実現

- Ti-42Al-5Mnインゴットにおける熱間等方圧加圧(HIP)の役割は何ですか?理論密度に近い密度を達成する

- ホット等方圧プレス(HIP)装置は、超合金部品の信頼性をどのように向上させますか? 達成される完全な密度

- ナノ構造WC-CoにシンターHIP炉を使用する利点は何ですか? 高密度化と微細粒径の達成