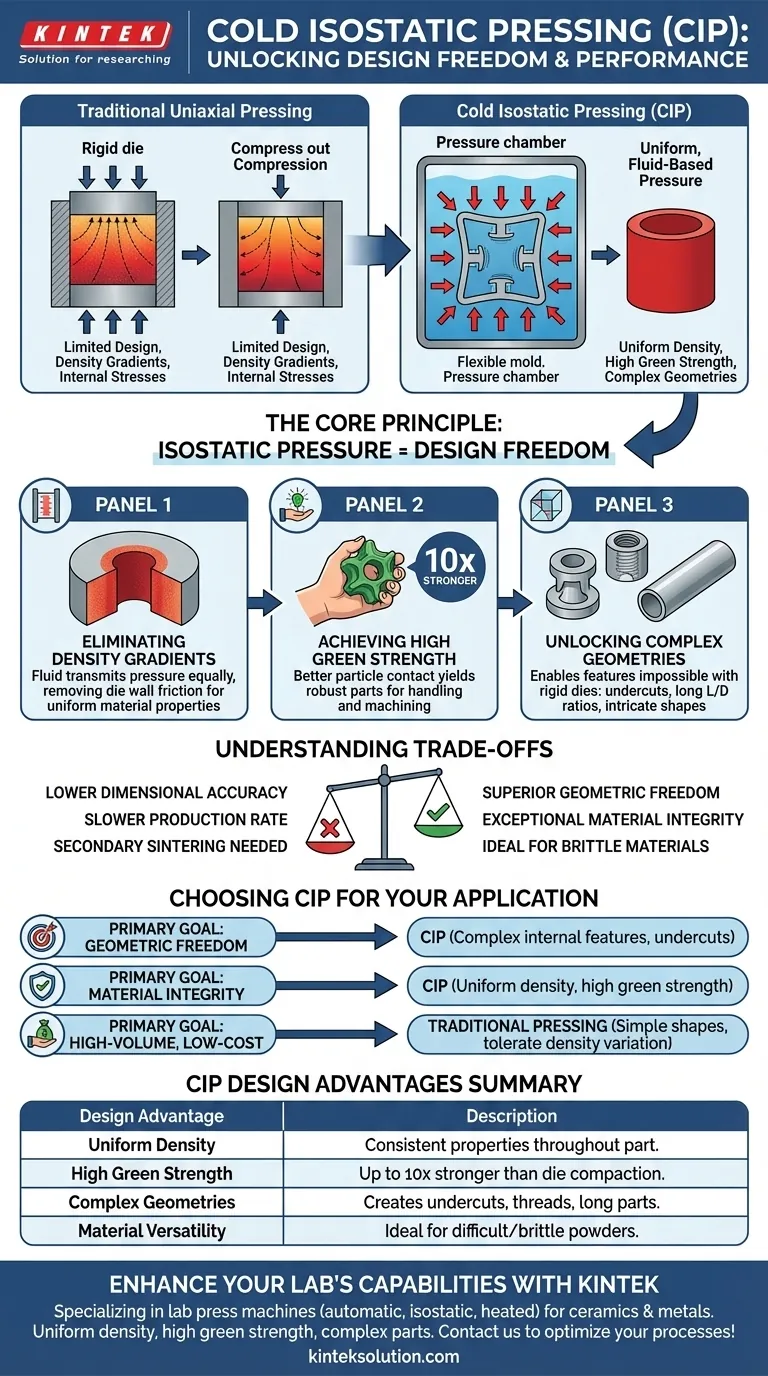

設計の観点から見ると、冷間静水圧成形(CIP)は、一軸金型成形のような従来の製造方法では不可能な、複雑で高性能な部品を作成する能力を解き放ちます。CIPは均一な密度と高い焼結前強度を提供し、複雑な形状、長尺対直径比の部品、内部ねじ、アンダーカットなどを、非常に効率的な材料使用で実現します。

冷間静水圧成形が提供する設計の自由度は、個別の利点のリストではありません。これは、単一の物理的原理の直接的な結果です。それは、他の粉末成形方法を制限する内部応力と密度変動を排除する、均一な流体ベースの圧力をあらゆる方向から加えることです。

静水圧の原理

CIPの設計上の利点を理解するには、まずその核心メカニズムを理解する必要があります。一方向または二方向から圧力を加える従来の成形とは異なり、CIPは粉末を固めるための独自の環境を提供します。

その仕組み

柔軟な金型に粉末を充填し、密封した後、液体(通常は水)で満たされた圧力室に浸します。その後、ポンプがこの液体に圧力を加え、金型のすべての表面に同時に均等な圧力をかけます。これが静水圧の定義であり、あらゆる方向から均一な圧力がかかります。

密度勾配の排除

従来の一軸成形では、粉末と硬質ダイ壁との間の摩擦が均一な圧縮を妨げます。壁に近い材料は中心部の材料よりも密度が低く、内部に弱点が生じます。

CIPは流体を使用して圧力を伝達するため、ダイ壁との摩擦は実質的にありません。これにより、複雑さや長さに関わらず、部品全体の非常に均一な密度が得られます。

高い「圧粉体強度」の達成

「圧粉体強度」とは、成形後、最終加熱工程(焼結)前の部品の強度を指します。密度が高く均一であるほど、粒子間の接触が良好になります。

CIP成形品は、金型成形品と比較して圧粉体強度が最大10倍高くなることがあります。これにより、破損することなく取り扱い、機械加工、または次の工程への移送が可能なほど頑丈になります。

新しい設計形状の実現

デザイナーにとってのCIPの真の力は、それが可能にする幾何学的自由度にあります。硬質ダイの制約が取り除かれ、以前は単一部品として製造不可能だった部品への道が開かれます。

複雑な内部および外部形状

柔軟な金型は複雑なツーリングの周りに形成できます。これにより、アンダーカット、内部ねじ、さまざまな断面などの複雑な特徴を持つ部品を直接作成できます。これらは、硬質なパンチとダイシステムでは物理的に形成できない特徴です。

長尺対直径比

一軸成形は細長い部品では困難を伴います。密度は端から中央にかけて劇的に変化します。CIPはここで優れた能力を発揮し、ロッド、チューブ、その他のビレットを全長にわたって一貫した密度と特性で製造します。

困難な材料や脆い材料の成形

微細で脆い、または圧縮が困難な粉末は、一軸成形では性能が低く、亀裂や欠陥につながることがよくあります。CIPの穏やかで均一な圧力は、これらの材料を欠陥のない圧粉体に固めるのに理想的であり、先進セラミックスや特殊金属にとって重要なプロセスとなっています。

トレードオフと限界の理解

完璧なプロセスは存在しません。CIPは計り知れない利点を提供しますが、情報に基づいた決定を下すためにはその限界を理解することが重要です。

寸法精度の犠牲

複雑な形状を可能にする柔軟な金型は、精度の低下の原因でもあります。柔軟なバッグに隣接する表面は、研磨された鋼製ダイに押し付けられた部品のような厳しい寸法公差や優れた表面仕上げを持つことはありません。

生産速度とコストの管理

CIPは、一般的に高速で連続的な自動ダイ成形と比較して、より遅く、バッチ指向のプロセスです。さらに、金型が均一に充填されることを確実にするために、より高価で流動性の高い粉末(スプレードライ粉末など)を必要とすることがよくあります。

二次加工の必要性

CIP処理された部品は「グリーン」の圧粉体です。強くはありますが、最終的な材料特性は持っていません。これは、完全な密度と最終的な性能特性を達成するために、ほとんどの場合、焼結または熱間静水圧成形(HIP)のような後続の高温プロセスを必要とする中間ステップです。

アプリケーションに適したCIPの選択

適切な製造プロセスを選択するかどうかは、プロジェクトの主な目標に完全に依存します。

- 主な焦点が幾何学的自由度にある場合:内部フィーチャー、アンダーカット、または硬質ダイでは形成できない複雑な曲線を備えた部品には、CIPが優れた選択肢です。

- 主な焦点が材料の完全性にある場合:特に脆い粉末を扱う場合や、欠陥のない大きなビレットを作成する場合には、均一な密度と高い圧粉体強度を達成するためにCIPが理想的です。

- 主な焦点が大量生産、低コスト生産にある場合:部品の形状が比較的単純で、ある程度の密度変動を許容できるのであれば、従来の単軸成形を検討すべきです。

その利点すべてが均一な圧力に由来することを理解することで、他の方法では単に製造できない部品に対してCIPを自信を持って指定できます。

要約表:

| 設計上の利点 | 説明 |

|---|---|

| 均一な密度 | 部品全体で一貫した材料特性を得るために密度勾配を排除します。 |

| 高い圧粉体強度 | 金型成形よりも最大10倍高い強度を提供し、取り扱いと機械加工を可能にします。 |

| 複雑な形状 | アンダーカット、内部ねじ、および長尺対直径比の作成を可能にします。 |

| 材料の多様性 | セラミックスや特殊金属のような脆いまたは圧縮が困難な粉末に理想的です。 |

高度なプレスソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、セラミックス、金属、その他の材料を扱う研究室のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社の装置は、均一な密度、高い圧粉体強度、および複雑な部品を効率的に作成する能力を提供します。今すぐお問い合わせください。当社のソリューションがお客様のプロセスを最適化し、プロジェクトの革新を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ・ポリゴン・プレス金型