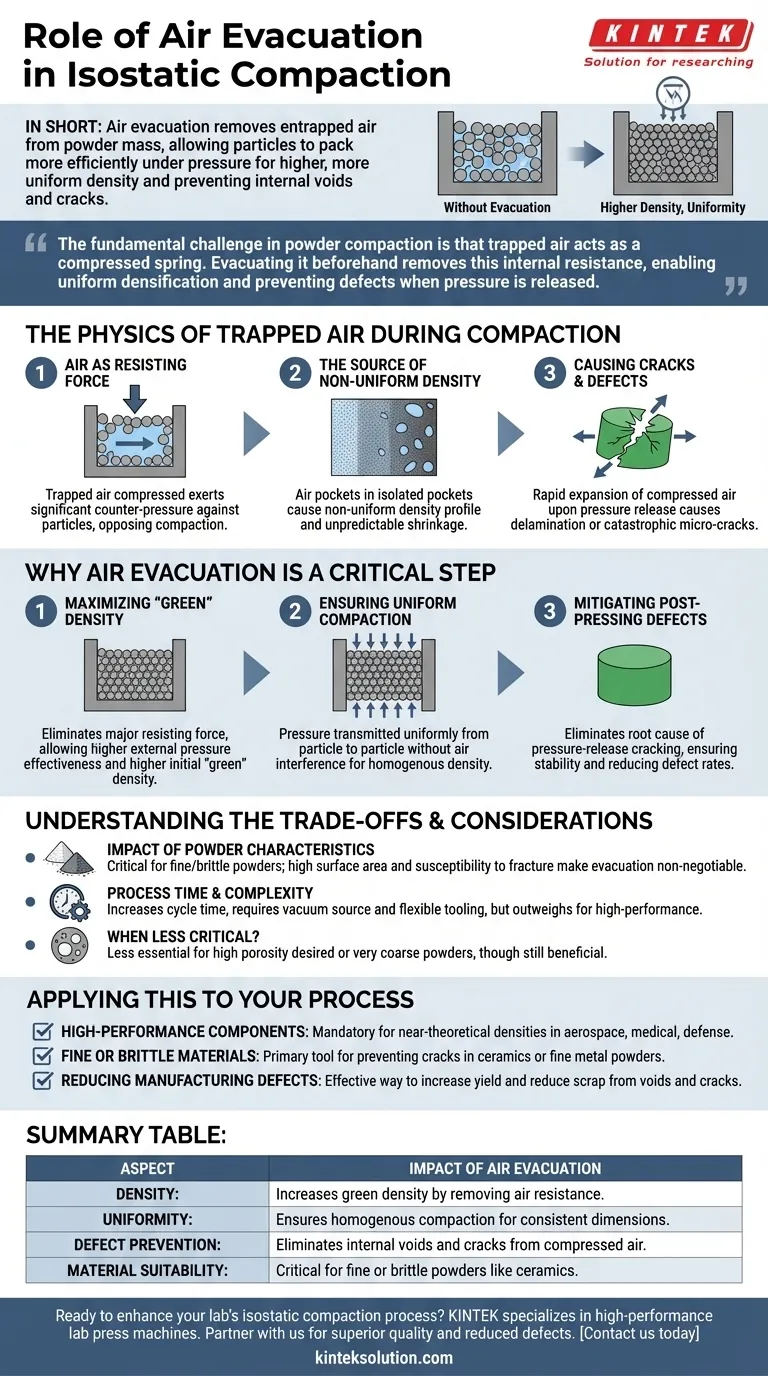

要するに、空気排出は等方圧成形における重要な予備工程であり、粉末塊から閉じ込められた空気を除去します。これにより、圧力をかけた際に粉末粒子がより効率的に充填され、結果として最終部品の密度が大幅に高まり、より均一になります。空気の除去は、部品の構造完全性を損なう内部空隙や亀裂を防ぐために不可欠です。

粉末成形における根本的な課題は、閉じ込められた空気が圧縮されたバネのように作用することです。事前に空気を排出することで、この内部抵抗がなくなり、圧力を解放した際に均一な高密度化と欠陥の防止が可能になります。

成形中の閉じ込められた空気の物理学

排出の重要性を理解するためには、まず圧力を加えたときに粉末内に残った空気に何が起こるかを考慮する必要があります。

抵抗力としての空気

等方圧成形における非常に高い圧力の下では、閉じ込められた空気は気体の法則に従って圧縮されます。この高圧になった空気は、周囲の粉末粒子に対して大きな反圧を及ぼします。

この内部圧力は外部の成形力に直接対抗し、粉末が到達可能な最大密度に達するのを効果的に妨げます。

不均一な密度の発生源

空気は粉末塊全体に均一に分布しません。それは粒子の間にランダムで孤立したポケットとして閉じ込められます。

プレス中、閉じ込められた空気の量が多い領域は、空気の少ない領域よりも密度が低くなります。これにより、部品全体に不均一な密度プロファイルが生じ、その後の焼結中の予測不可能な収縮や内部応力の発生につながる可能性があります。

亀裂と欠陥の誘発

最も深刻な影響は、外部の等方圧力が解放されたときに発生します。高圧になった空気のポケットが激しく膨張します。

この急激な膨張は、積層剥離(層を分離させること)や、焼結前の脆い部品、すなわち「グリーン」成形体に致命的な内部微小亀裂を引き起こす可能性があります。

空気排出が重要なステップである理由

モールドを密閉する前に空気を除去することで、成形ダイナミクスが根本的に、より良い方向に変化します。

「グリーン」密度の最大化

空気が除去されると、成形に対する主要な抵抗力は粉末粒子自体の間の摩擦だけになります。

これにより、外部の等方圧力がより効果的に作用し、粒子をより密な配列に押し込み、より高い初期密度、すなわち「グリーン」密度を達成できます。高いグリーン密度は、最終的な部品特性が良いことの直接的な予測因子となります。

均一な成形の確保

真空状態では、空気のポケットによる干渉なしに、等方圧力が粒子から粒子へと均一に伝達されます。

これにより均質な密度プロファイルがもたらされ、最終的な焼結工程後に一貫した予測可能な寸法と機械的特性を達成するために不可欠です。

プレス後の欠陥の軽減

排出は、圧力解放による亀裂の根本原因を直接排除します。圧縮された空気が膨張する余地がないため、グリーン成形体はプレスから取り外された際に安定しており、損傷しません。

この単一の工程により、特に複雑な形状の場合、欠陥率が劇的に減少し、歩留まりが向上します。

トレードオフと考慮事項の理解

非常に有益である一方で、空気排出の実施は、独自の要件を持つ意図的なプロセス上の決定です。

粉末特性の影響

排出の必要性は、微細な粉末または脆い粉末で最も顕著です。微細な粉末は表面積が大きく、間隙が小さいため、空気を閉じ込める傾向が特に高くなります。

セラミックスのような脆性材料は、閉じ込められた空気の膨張による破壊に対して非常に敏感であるため、排出は信頼性の高いセラミック部品を製造するための譲れないステップとなります。

プロセスの時間と複雑さ

真空工程を追加すると、各部品のサイクルタイム全体が長くなります。また、真空源と、適切に密閉できるフレキシブルなツーリング(モールド)が必要になります。

これは、部品品質の向上とスループット(生産能力)とのトレードオフとなります。高性能アプリケーションの場合、品質の向上は追加のプロセス時間を大きく上回ります。

いつ重要度が下がるか?

高い気孔率が望ましい結果である部品や、非常に粗く、流動性の良い粉末を使用する場合、深い真空はそれほど不可欠ではないかもしれません。これらの場合、空気は粒子間のより大きな空隙からより容易に逃げることができます。しかし、ある程度の空気排出はほとんどの場合に有益です。

プロセスへの適用

空気排出へのアプローチは、最終部品の特定の要件によって導かれるべきです。

- 主な焦点がハイパフォーマンス部品である場合: 航空宇宙、医療、防衛用途で要求される、理論値に近い密度と完璧な内部構造を達成するためには、空気排出は必須です。

- 主な焦点が微細材料または脆性材料の取り扱いである場合: 排出は、セラミックスや微細金属粉末で作られた部品の亀裂を防ぎ、構造的完全性を確保するための主要なツールです。

- 主な焦点が製造欠陥の削減である場合: 真空プロセスの導入または最適化は、内部空隙や亀裂に関連するスクラップを増やさずに歩留まりを向上させる最も効果的な方法の1つです。

究極的には、空気排出を習得することは、等方圧成形された部品の品質と完全性を制御するための基本となります。

サマリー表:

| 側面 | 空気排出の影響 |

|---|---|

| 密度 | 空気抵抗を除去することでグリーン密度が増加し、最終的な部品がより強くなる。 |

| 均一性 | 均質な成形を保証し、寸法と機械的特性の一貫性を保つ。 |

| 欠陥防止 | 圧縮空気の膨張によって引き起こされる内部空隙や亀裂を排除する。 |

| 材料の適合性 | 破壊を防ぐために、セラミックスなどの微細な粉末や脆い粉末にとって不可欠である。 |

ラボの等方圧成形プロセスを強化する準備はできましたか? KINTEKは、セラミックスや微細金属粉末などの材料に対して、研究室の厳しい要求を満たすように設計された自動ラボプレス、等方圧プレス、加熱ラボプレスを含む高性能ラボプレス機の専門メーカーです。当社と提携することで、優れた部品品質を実現し、欠陥を減らし、歩留まりを向上させることができます。当社のソリューションがワークフローを最適化し、信頼できる結果をもたらす方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ用静水圧プレス成形用金型

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械