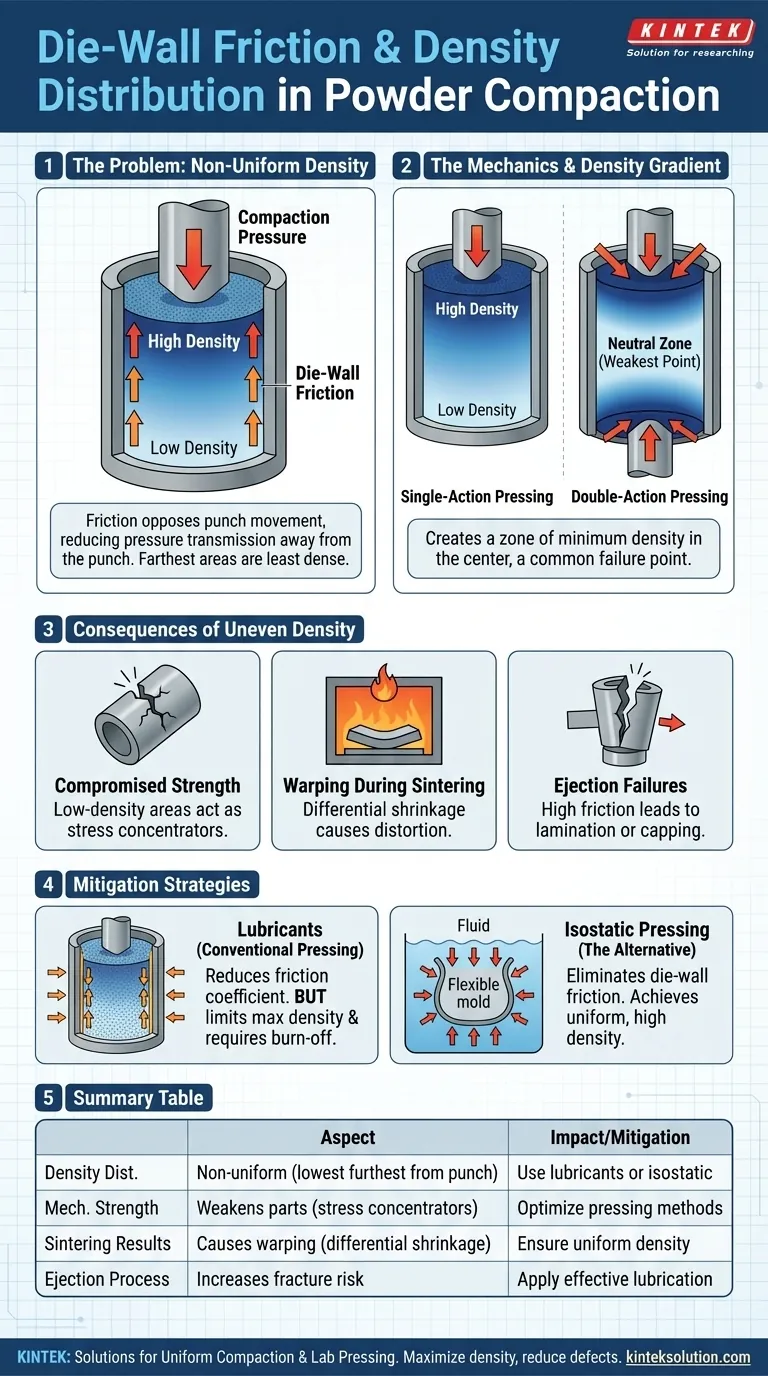

粉末成形において、ダイ壁摩擦は最終部品における不均一な密度の主な原因です。パンチによって圧力が加えられると、この摩擦は反対方向に作用し、圧力が粉末を伝わるにつれて成形力が減衰します。その結果、密度に大きなばらつきが生じ、パンチから最も遠い部分の密度が最も低くなります。

ダイ壁摩擦は成形圧力に対する反力として作用し、可動パンチに近い粉末粒子がそれよりも遠い粒子よりもより強く成形される原因となります。この摩擦を理解し、緩和することが、強度が高く均一な部品を製造するための鍵となります。

ダイ壁摩擦のメカニズム

成形圧力の損失方法

パンチが粉末の柱に力を加えると、半径方向(横方向)の圧力が粉末をダイ壁に押し付けます。これにより、パンチの動きに抵抗する摩擦力が発生します。

この「ドラッグ」は、圧力が粉末の深さに均一に伝達されないことを意味します。パンチの真下にある上部の粉末が最も高い圧力を受けます。

密度勾配の生成

圧力の損失は直接的に密度勾配を生み出します。可動パンチに最も近い粉末は高い密度に成形され、より遠い粉末は力が弱く、より低い密度にとどまります。

片側からプレスされる部品(単動プレス)では、最も低い密度は底部に現れます。

二段プレスにおける「中立ゾーン」

より高度な二段プレスでは、パンチが上下両方から圧力を加えるため、摩擦の影響は両方向から発生します。

これにより、部品の水平方向の中央に最小密度のゾーンが形成されます。この「中立ゾーン」は部品の最も弱い部分であり、一般的な破壊点となります。

不均一な密度の影響

機械的強度の低下

低密度の領域は本質的に弱く、多孔質になります。これらは応力集中点として機能し、抜き取り、取り扱い、またはその後の加工中に亀裂が発生する自然な出発点となります。

部品の強度はその最も弱い部分と同じであり、摩擦はその弱い部分が常に生成されることを保証します。

焼結中の反りや変形

焼結は、成形された部品を加熱して粒子を結合させるプロセスです。この段階で部品は収縮します。

初期密度が低い領域は、密度が高い領域よりも大きく収縮します。この差動収縮が、部品の反り、変形、さらには亀裂を引き起こします。

抜き取り失敗

成形後、部品をダイから押し出す必要があります。抜き取り時に克服しなければならない静摩擦は非常に大きくなることがあります。

抜き取り力が部品の最も弱い(低密度)部分の内部強度よりも大きい場合、部品は破断します。これはしばしば「層状化」または「キャッピング」と呼ばれるプロセスで起こります。

トレードオフの理解:摩擦の緩和

潤滑剤の役割

ダイ壁摩擦と闘うための最も一般的な戦略は、潤滑剤の使用です。これらは粉末に直接混合される(内部潤滑)か、ダイ壁に塗布される(外部潤滑)かのいずれかです。

潤滑剤は粉末粒子とダイ表面をコーティングし、摩擦係数を低減し、成形圧力をより効果的に伝達できるようにします。

内部潤滑剤の欠点

効果的ではありますが、粉末に潤滑剤を混ぜると、体積を占める非圧縮性材料が導入されます。これにより、部品で達成可能な最大の「グリーン」(焼結前)密度が制限されます。

本質的に、より均一な密度を達成するために、ある程度の潜在的な密度を犠牲にすることになります。

潤滑剤の燃焼の課題

これらの潤滑剤は、通常、低温の加熱サイクルによって、最終焼結段階の前に部品から完全に除去されなければなりません。

燃焼が不完全な場合、閉じ込められた潤滑剤がブリスター、すす、または多孔度の増加などの欠陥を引き起こし、最終的な材料特性を損なう可能性があります。これは重要なプロセス管理ステップです。

代替案:静水圧プレス

ダイ壁の排除

静水圧プレスは根本的に異なるアプローチを提供します。粉末を柔軟な金型に入れ、それを流体に浸漬します。流体に圧力をかけると、全方向から同時に均等な圧力が加えられます。

剛性のあるダイ壁や一方向のパンチ移動がないため、ダイ壁摩擦は完全に排除されます。

均一で高密度の達成

圧力が表面全体に均一に加えられるため、得られる部品は全体にわたって非常に均一な密度を持ちます。また、従来の単軸プレスと比較して、より高いプレス密度を達成できます。

この均一性により、単軸プレス部品に見られる内部の弱点や差動収縮の問題が解消されます。

目標に応じた適切な選択

正しいアプローチを選択するには、製造方法を部品の最終要件と一致させる必要があります。

- 主な焦点が単純な形状の大量生産である場合: 効果的な潤滑、二段パンチ、および摩擦の影響を管理するための慎重な工具設計を使用し、従来のプレスを最適化します。

- 主な焦点が重要な部品の最大密度と強度の達成である場合: 静水圧プレスを使用して、ダイ壁摩擦とその関連する欠陥を完全に排除します。

- 亀裂や反りなどの部品の故障をトラブルシューティングしている場合: 故障箇所を分析して、摩擦によって引き起こされる低密度の「中立ゾーン」を特定し、次に潤滑戦略またはプレスサイクルを調整して圧力伝達を改善します。

究極的に、成功する成形プロセスは、単に力を加えることではなく、圧力の流れを制御することにかかっています。

要約表:

| 側面 | ダイ壁摩擦の影響 | 緩和戦略 |

|---|---|---|

| 密度分布 | パンチから最も遠い部分で密度が最も低くなる不均一な密度を生成する | 均一な圧力を得るために潤滑剤または静水圧プレスを使用する |

| 機械的強度 | 低密度の領域に応力集中点が生じるため部品が弱くなる | 摩擦の影響を低減するためにプレス方法を最適化する |

| 焼結結果 | 差動収縮による反りや変形を引き起こす | 欠陥を防ぐために均一な密度を確保する |

| 抜き取りプロセス | 層状化やキャッピングなどの破断リスクを高める | 効果的な潤滑を適用し、抜き取り力を制御する |

実験室での密度ばらつきや部品の故障にお悩みですか? KINTEKは、ダイ壁摩擦を最小限に抑え、より強力で信頼性の高い部品のために均一な成形を保証するように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社のソリューションは、高密度化を達成し、反りや亀裂などの欠陥を低減するのに役立ちます。当社のソリューションがお客様の研究所の効率と製品品質をどのように向上させることができるかについてご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス