要するに、コールドアイソスタティックプレス(CIP)は、主に全方向から均一に圧力を印加できる能力により、一軸ダイプレス成形に比べて大きな利点があります。これにより、より一貫した密度、優れた材料特性、および単一軸圧縮では不可能な非常に複雑な形状を成形する能力を持つ部品が実現します。

核心的な違いは単純です。一軸プレスは粉末を上部と下部から押し付けますが、CIPは粉末を包み込み、すべての側面から均等に押し付けます。この基本的な違いが、先進材料の製造におけるCIPのほぼすべての利点の源となっています。

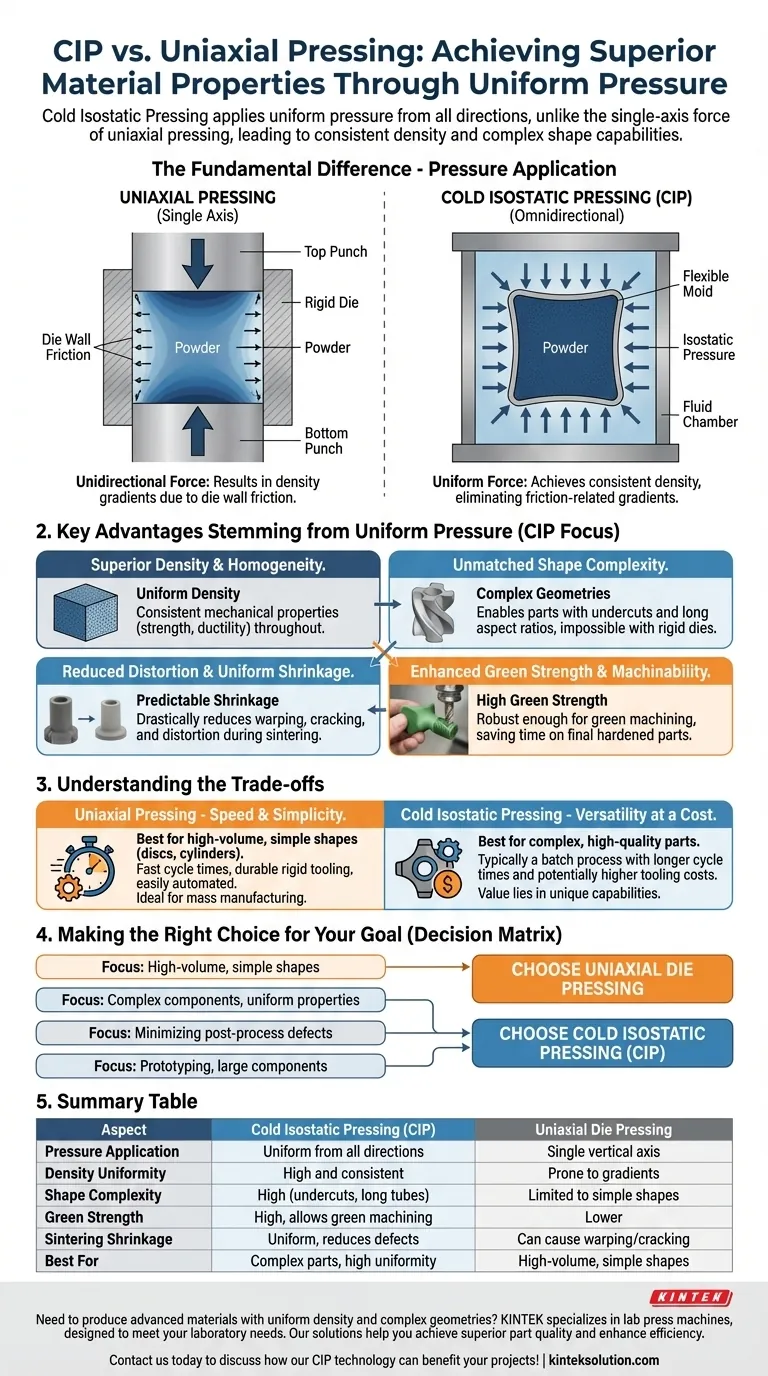

圧力印加の根本的な違い

利点を理解するためには、まずこの2つのプロセスの機械的な違いを理解する必要があります。これらは粉末を圧縮するための根本的に異なる方法です。

一軸プレス成形の方法

一軸プレス成形は、剛性の高い金属ダイとプランジャーを使用して、粉末を単一の垂直軸に沿って圧縮します。

シリンダーに粉末を充填し、ピストンで上から押し付ける様子を想像してください。力は上部と下部からのみ印加されます。

この方法は、粉末とダイの側面との間の摩擦によるダイ壁摩擦に悩まされます。これは密度のばらつきを引き起こし、プランジャーから離れるほど材料の密度が低くなります。

コールドアイソスタティックプレス(CIP)の方法

コールドアイソスタティックプレスでは、粉末を柔軟なエラストマー製のモールドに入れ、それを高圧チャンバー内の流体に浸漬します。

チャンバーに圧力が印加されると、流体は柔軟なモールドに対して全方向から均等な圧力を及ぼします。これは等方圧と呼ばれます。

圧力が完全に均一であり、粉末が擦れる剛性の高いダイ壁がないため、この方法は摩擦による密度の勾配を事実上排除します。

均一な圧力から生じる主な利点

CIPの均一な圧力は、特に要求の厳しい用途において、最終部品に対して一連の具体的な利点に直接つながります。

優れた密度と均質性

CIPは全方向から圧力を印加することにより、例外的に均一な密度を持つ圧縮された部品、すなわちグリーン体を作成します。

この均質性は、強度や延性などの機械的特性が、一軸プレス部品によく見られる弱点なく、部品全体で一貫していることを意味します。

比類のない形状の複雑性

CIPは柔軟なモールドを使用するため、剛性の高い一軸ダイでは不可能な、アンダーカットや長いアスペクト比(例:細長いチューブ)を持つ複雑な形状の部品を製造できます。

これにより、それ以外の場合は大幅な後工程の機械加工や複数の接合部品による製造が必要となる部品の設計の可能性が開かれます。

歪みと均一な収縮の低減

CIPによって達成される均一な密度は、最終的な焼結(焼成)段階で部品が予測可能かつ均一に収縮することを保証します。

これにより、密度の勾配を持つ部品が加熱されたときに発生する反り、亀裂、または歪みのリスクが劇的に減少します。結果として、寸法の精度が向上し、不良率が低下します。

グリーン強度の向上と機械加工性

CIPで成形された部品はグリーン強度が高く、焼成前のコンパクトが取り扱いや移動、さらには焼結前の機械加工に耐えられるほど堅牢であることを意味します。

この「グリーン加工」を行う能力により、硬化した最終部品を機械加工するのと比較して、時間を大幅に節約し工具摩耗を減らすことができる、より柔らかく加工しやすい材料上にねじ山や穴などの微細なディテールを作成することが可能になります。

トレードオフの理解

CIPは部品の品質と複雑性において明確な利点を提供しますが、常に最良の選択肢であるとは限りません。適切なプロセスは、特定の生産目標によって異なります。

一軸プレス成形:速度とシンプルさ

ディスク、タブレット、基本的な円柱などの単純な形状の大量生産の場合、一軸プレス成形の方が、より速く、よりコスト効率が高いことがよくあります。

このプロセスは容易に自動化でき、サイクルタイムは非常に短く、剛性のある工具は極めて耐久性があるため、究極的な均一性が主要な懸念事項ではない大量生産に最適です。

コールドアイソスタティックプレス(CIP):コストに見合う多用途性

CIPは通常、自動化された一軸プレス成形よりもサイクルタイムが長いバッチプロセスです。柔軟なモールドは、硬化鋼ダイよりも寿命が短い場合があり、工具コストが増加する可能性があります。

CIPの価値は、他の方法では製造できない部品を製造できる能力、または部品あたりの処理時間とコストが高くなる可能性を正当化する特性の均一性を達成できる能力にあります。

目標に応じた適切な選択

適切なプレス方法の選択は、幾何学的な複雑性と材料の完全性へのニーズと、生産量およびコストとのバランスを取る必要があります。

- 主な焦点が単純な形状の大量生産である場合: 一軸ダイプレス成形が、ほぼ常に、より経済的で速い選択肢となります。

- 主な焦点が均一な特性を持つ複雑な部品の作成である場合: CIPは、一軸プレス成形では達成できない均質性と設計の自由度を提供する、優れた技術です。

- 主な焦点が亀裂や反りなどの後加工欠陥の最小化である場合: CIPは、均一な密度と焼結中の予測可能な収縮により、大きな利点をもたらします。

- 主な焦点がプロトタイピングまたは大型部品の製造である場合: CIPの柔軟な工具とスケーラビリティは、研究開発と大型部品製造の両方にとって優れた選択肢となります。

結局のところ、CIPを選択することは、単純な方法の生の生産速度よりも、材料の完全性と幾何学的な能力を優先する戦略的な決定となります。

要約表:

| 側面 | コールドアイソスタティックプレス(CIP) | 一軸ダイプレス成形 |

|---|---|---|

| 圧力印加 | 全方向から均一 | 単一の垂直軸 |

| 密度均一性 | 高く一貫している | 勾配ができやすい |

| 形状の複雑性 | 高い(アンダーカット、長管) | 単純な形状に限定 |

| グリーン強度 | 高い、グリーン加工が可能 | 低い |

| 焼結収縮 | 均一、欠陥を低減 | 反り/亀裂を引き起こす可能性あり |

| 最適用途 | 複雑な部品、高い均一性 | 大量生産、単純な形状 |

均一な密度と複雑な形状を持つ先進材料の製造が必要ですか? KINTEKは、研究室のニーズを満たすように設計された自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、優れた部品品質の達成、欠陥の低減、および効率の向上に役立ちます。当社のCIP技術がお客様のプロジェクトにどのように役立つかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械