XRFペレットのための決定的なチェックリストは、物理的なプロセスと重要な装置パラメーターの両方を網羅する必要があります。主な手順には、サンプルを微粉末に粉砕し、結合剤と混合し、ダイで15から40トンの力で圧縮して、分析用の密で均質なディスクを作成することが含まれます。

XRFデータの品質は、ペレットをプレスした瞬間に決まります。完璧なチェックリストとは、手順に従うだけでなく、粒度、結合剤比率、圧力などの変数を体系的に制御し、バルク材料を真に表現する完璧な分析表面を作成することです。

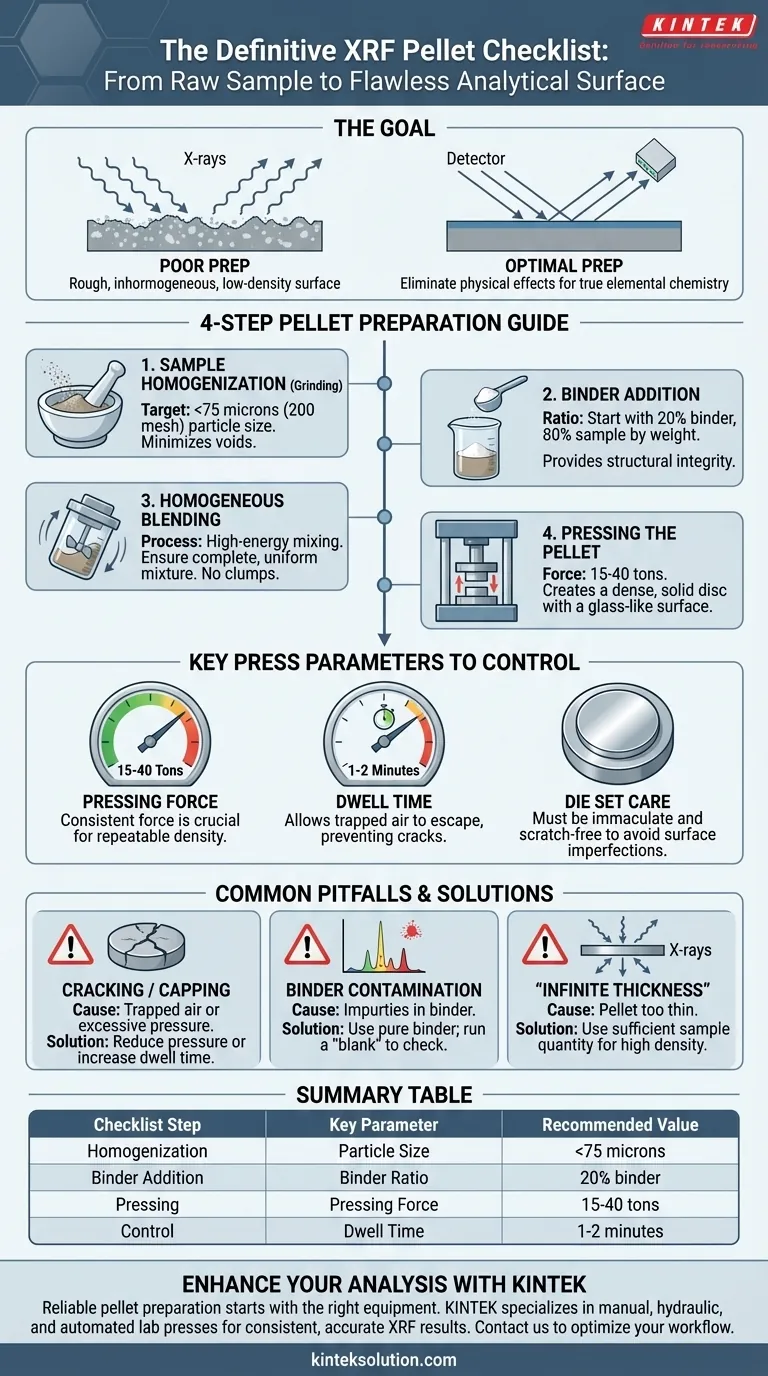

目標:生サンプルから分析表面へ

蛍光X線(XRF)分析は、サンプルの物理的状態に非常に敏感です。不均一性、表面粗さ、低密度は、X線を散乱させたり不適切に吸収させたりする可能性があり、不正確で再現性のない結果につながります。

ペレットをプレスする目的は、これらの物理的影響を排除することです。完全に平坦で滑らかで均一に密なサンプルを作成することで、分析測定が材料の真の元素化学を反映し、調製のランダム性を反映しないことを保証します。

ペレット調製のステップバイステップガイド

このプロセスは、チェックリストの中核を形成します。再現性のある結果を確保するために、各ステップは一貫して実行される必要があります。

ステップ1:サンプルの均質化(粉砕/ミリング)

サンプルはまず、非常に細かい均一な粉末に粉砕する必要があります。より小さな粒径は、最終的なペレットの空隙を最小限に抑え、X線ビームがすべての成分の代表的な混合物と相互作用することを保証します。

ほとんどの材料では、75ミクロン(200メッシュ)未満の粒径が適切な目標ですが、一部の分析ではより細かい粉末(40ミクロン未満)が必要になる場合があります。

ステップ2:結合剤の選択と添加

ワックスやセルロース粉末などの結合剤がサンプルと混合されます。結合剤は粉砕中の潤滑剤として機能し、耐久性のあるペレットに必要な構造的完全性を提供します。

結合剤の量は非常に重要です。一般的な開始比率は、重量で20%の結合剤対80%のサンプルですが、これは特定の材料に合わせて最適化する必要があります。

ステップ3:均一な混合

サンプル粉末と結合剤は、完全に均一な混合物が形成されるまで混合されなければなりません。塊や分離があると、最終的なペレットに不均一性が生じ、分析が損なわれます。

特定の再現可能な時間、シャッターボックスまたはミキサーミルでの高エネルギー混合がこれを達成するための標準的な方法です。

ステップ4:ペレットのプレス

混合された粉末は、慎重にペレットダイに装填されます。ダイはプレスにセットされ、通常15〜40トンの高圧で圧縮されます。

この圧力により、粉末が圧縮され、空隙が排除され、粒子がガラスのような分析表面を持つ固体で安定したディスクに融着されます。

制御すべき主要なプレスパラメーター

装置とその設定は、サンプル調製手順と同じくらい重要です。これらのパラメーターは、すべてのペレットについて文書化される必要があります。

プレス力と保持時間

一貫したプレス力は、再現性のある密度のペレットを作成するための最も重要な単一要素です。圧力計付きの油圧プレスまたは自動プレスを使用することが制御に不可欠です。

最大圧力が保持される時間である保持時間も重要です。1〜2分の保持時間により、閉じ込められた空気が排出され、ひび割れを防ぎ、ペレットの安定性を向上させます。

ダイセットの選択と手入れ

ダイのサイズは、プレスとXRF装置のサンプルホルダーの両方と互換性がある必要があります。

さらに重要なのは、ダイのプレス面を常にきれいに保ち、傷がないようにすることです。ダイ表面のあらゆる欠陥は、直接ペレットに転写され、分析表面を損ないます。

プレスタイプと操作

プレスの選択は、スループットと一貫性に影響します。

- 手動プレスは費用対効果が高いですが、オペレーターの一貫性に大きく依存します。

- 油圧プレスは圧力の優れた制御を提供し、業界の主力製品です。

- 自動プレスは、オペレーターの入力が最小限で最高の再現性とスループットを提供するため、大量の品質管理ラボに最適です。

トレードオフと一般的な落とし穴の理解

完璧なチェックリストがあっても問題が発生することがあります。それらを理解することが、プロセスのトラブルシューティングの鍵です。

ペレットのひび割れまたは「キャッピング」

ペレットにひびが入ったり、上部表面が剥がれたり(キャッピング)する場合、それは閉じ込められた空気または過度の圧力の兆候であることがよくあります。解決策は通常、最終圧力を下げるか、保持時間を長くして空気がよりゆっくりと排出されるようにすることです。

結合剤による汚染

結合剤自体が分析誤差の原因となる可能性があります。常に、サンプルで測定しようとしている元素を含まない結合剤を使用してください。純粋な結合剤のペレットをプレスして「ブランク」を実行し、バックグラウンド汚染がないかを確認してください。

「無限の厚さ」の要件

ペレットは、一次X線ビームがペレットを貫通して下のサンプルカップまたはホルダーに到達しないほど厚くなければなりません。もし到達した場合、結果は不正確になります。これは「無限の厚さ」を達成すると知られており、十分な量のサンプル粉末を使用し、適切なプレスによって高い密度を達成することで保証されます。

目標に合った正しい選択

あなたの特定のアプリケーションが、チェックリストの最も重要な点を決定するはずです。これらの推奨事項を出発点として使用してください。

- 高スループットの品質管理が主な焦点の場合: 自動プレスと、圧力、時間、結合剤ロット番号が記録された厳格な文書化された手順で標準化してください。

- さまざまな材料での研究が主な焦点の場合: 柔軟な油圧プレスを使用し、方法開発を優先し、新しい材料タイプごとに最適な粉砕時間、結合剤比率、圧力を綿密に文書化してください。

- 少量、費用対効果の高い分析が主な焦点の場合: 手動プレスでも機能しますが、人為的な変動性を最小限に抑えるために、チェックリストはオペレーターのトレーニングとプロセス検証を強調する必要があります。

最終的に、堅牢なペレット調製チェックリストは、信頼できるXRF分析の基盤となります。

要約表:

| チェックリストのステップ | 主要パラメーター | 推奨値 |

|---|---|---|

| サンプルの均質化 | 粒度 | 75ミクロン未満(200メッシュ) |

| 結合剤の添加 | 結合剤比率 | 重量で結合剤20%、サンプル80% |

| ペレットのプレス | プレス力 | 15-40トン |

| プレスの制御 | 保持時間 | 1-2分 |

信頼性の高いペレット調製でXRF分析を強化する準備はできましたか? KINTEKは、自動ラボプレス、アイソスタチックプレス、加熱ラボプレスを含むラボプレス機を専門としており、ラボの正確なニーズを満たすように設計されています。当社の装置は、一貫した圧力制御と高いスループットを保証し、時間の節約とエラーの削減をしながら、正確で再現性のある結果を達成するのに役立ちます。今すぐお問い合わせください。当社のソリューションがお客様のワークフローをどのように最適化し、特定のアプリケーションで優れたパフォーマンスを提供できるかについてご相談ください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室の油圧割れた電気実験室の餌の出版物

- XRFおよびKBRペレット用自動ラボ油圧プレス

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物