要するに、コールド・アイソスタティック・プレス(CIP)は、非常に広範囲の先端セラミック粉末を成形するのに非常に効果的です。最も一般的な例としては、窒化ケイ素、炭化ケイ素、窒化ホウ素、炭化ホウ素、ホウ化チタン、スピネルなどの高性能材料が挙げられます。このプロセスはこれらに限定されるものではなく、実質的にあらゆるセラミック粉末に広く適用できます。

重要なのは、適合するセラミックの厳密なリストではなく、CIPが、高密度、最小限の内部欠陥、および最終焼結時の予測可能な収縮を伴う大規模または複雑なコンポーネントを作成するという目標を持つあらゆるセラミック粉末にとって頼りになる方法であると理解することです。

なぜCIPが先端セラミックスの基礎的なプロセスなのか

CIPがなぜそれほど多用途なのかを理解するためには、その基本原理を見る必要があります。それは特定の材料よりも、粉末を均一に圧縮するという物理的な課題に関係しています。

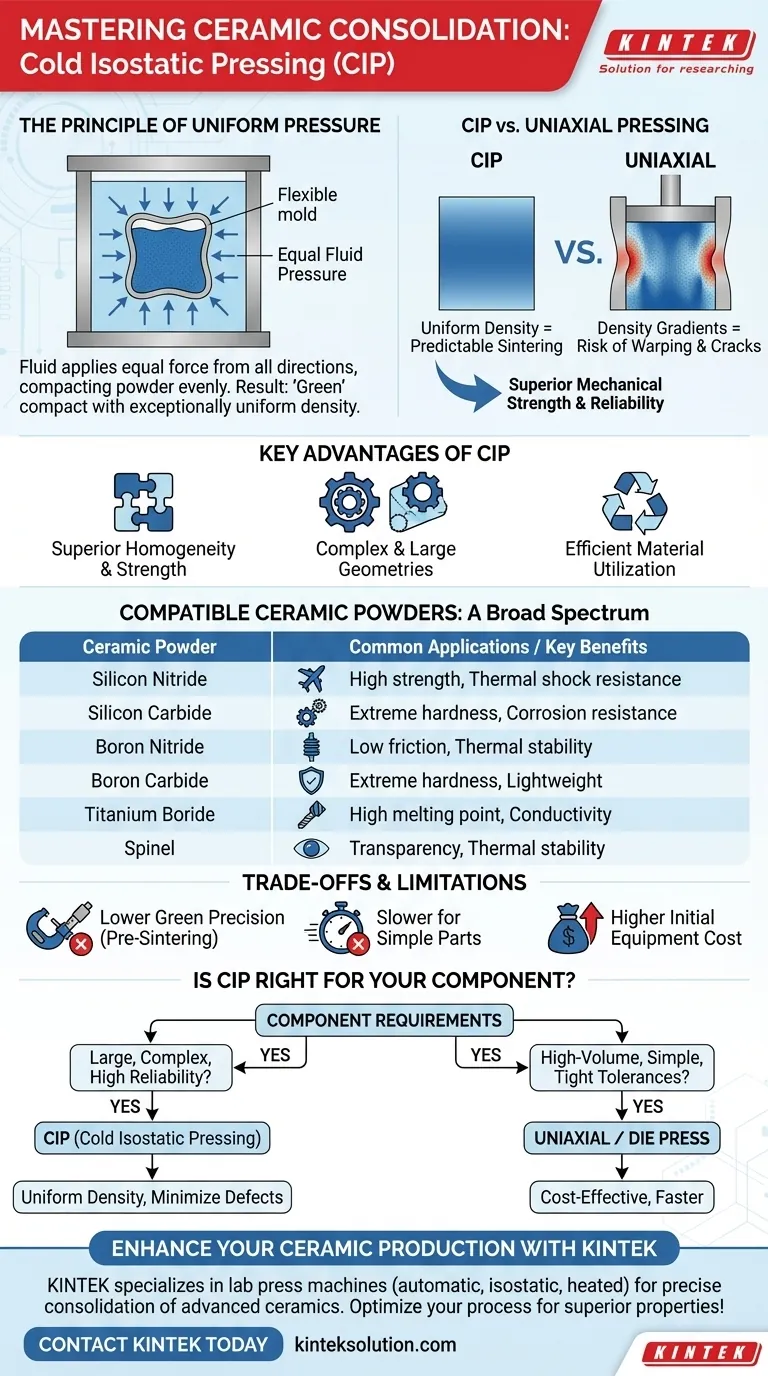

均一圧力の原理

コールド・アイソスタティック・プレスは、セラミック粉末を柔軟性のある密閉型(多くの場合、ゴムまたはウレタン)に入れます。この型を流体中に沈め、その流体に圧力をかけて、あらゆる方向から均等な力を加えます。

これは、ピストンがシリンダー内にあるように、圧力が一方向または二方向からのみ加えられる単軸プレスとは根本的に異なります。この上からかかる圧力は、部品内部に大きな密度のばらつきを生じさせる可能性があります。

目標:均一なグリーン密度

CIPプロセスから出てきた部品は「グリーン(未焼成)」コンパクトと呼ばれます。チョークのような一貫性を持ちますが、取り扱いや機械加工ができるほど十分に頑丈です。

CIPの最も重要な成果は、極めて均一な密度を持つグリーン部品を製造できる能力です。すべての粉末粒子は、コンポーネント内の位置に関係なく、同じ力で押し付けられます。

焼結と最終特性への影響

この均一なグリーン密度は、次の段階である焼結にとって極めて重要です。焼結では、部品を高温で焼成し、粒子を固体で密な物体に融合させます。

グリーン部品が非常に均質であるため、焼結中に予測可能かつ均一に収縮します。これにより、反り、亀裂、内部空隙のリスクが劇的に減少し、優れた機械的強度と信頼性を持つ最終的なセラミックコンポーネントが得られます。

セラミックスにCIPを使用する主な利点

他の方法よりもCIPを選択することで、特に航空宇宙、医療、自動車産業での要求の厳しい用途において、いくつかの明確な利点が得られます。

優れた均質性と強度

密度勾配の排除は、CIPの核心的な利点です。単軸プレス部品で一般的なこれらの勾配は、内部応力を発生させ、破壊の起点となります。CIP部品は全体的に均一な強度を持ちます。

複雑で大規模な形状

粉末が柔軟な金型内に収められるため、CIPは硬い金属ダイでは不可能な形状を製造できます。これには、アンダーカット、複雑な内部空洞、または大きなアスペクト比(長いチューブやロッドなど)を持つ部品が含まれます。これは、従来のプレス機には大きすぎる部品にとって好ましい方法です。

効率的な材料利用

CIPはニアネットシェイププロセスであり、グリーン部品が最終寸法に非常に近いことを意味します。これにより機械加工を最小限に抑え、高価な先端セラミック粉末の無駄を削減できます。また、部品のグリーン強度により、エネルギーを大量に消費する焼結工程の前に、取り扱いや機械加工が容易になります。

トレードオフと制限の理解

強力ではありますが、CIPはあらゆるシナリオの解決策ではありません。その制限を理解することは、情報に基づいた決定を下すために不可欠です。

寸法精度の低さ(焼結前)

複雑な形状を可能にする柔軟な金型は、硬いダイほどのシャープな寸法管理を提供しません。収縮は予測可能ですが、初期のグリーン部品の公差はそれほど厳しくありません。高精度な表面には、焼結後の機械加工が必要になることがよくあります。

単純な部品のサイクルタイムが遅い

タイルやディスクのような小さく単純な形状の場合、単軸プレスの方が大幅に速く、自動化されています。特に大規模な部品やワンオフ部品に使用される「ウェットバッグ」方式を含むCIPは、手作業が多く、遅くなることがあります。

ツーリングと機器のコスト

CIP圧力容器とその関連システムの初期設備投資は相当なものになる可能性があります。金型コストは低いものの、プロセスの独自のメリットが必要とされる場合にのみ、総機器コストが正当化されます。

セラミック部品にCIPが適切かどうかを判断する方法

最終的な目標によって決定を導いてください。CIPと他の方法の選択は、コンポーネントの要件に基づいた戦略的なものです。

- 主な焦点が大規模または幾何学的に複雑な部品の製造である場合: 均一な密度を確保し、焼結中の亀裂を防ぐために、CIPはしばしば唯一実行可能な成形方法となります。

- 主な焦点が機械的性能と信頼性を最大化することである場合: 内部空隙と密度勾配を最小限に抑えるCIPの能力は、航空宇宙や医療用途の高性能コンポーネントに最適です。

- 主な焦点が厳密な公差を持つ単純な形状の大量生産である場合: 従来の単軸プレスまたはダイプレスの方が、よりコスト効率が高く、迅速な解決策となる可能性があります。

適切な成形プロセスを選択することは、その方法の独自の強みをコンポーネントの最終要件と一致させることです。

要約表:

| セラミック粉末 | 一般的な用途 | CIPの主な利点 |

|---|---|---|

| 窒化ケイ素 | 航空宇宙、自動車 | 高強度、耐熱衝撃性 |

| 炭化ケイ素 | 耐摩耗部品、電子機器 | 優れた硬度、耐食性 |

| 窒化ホウ素 | 高温絶縁体 | 低摩擦、熱安定性 |

| 炭化ホウ素 | 装甲、原子炉 | 極度の硬度、軽量性 |

| ホウ化チタン | 切削工具、電極 | 高融点、導電性 |

| スピネル | 光学部品、耐火物 | 透明性、熱安定性 |

均一な密度と欠陥の少ないセラミック製造を強化する準備はできましたか? KINTEKは、先端セラミックスを扱う研究所のニーズを満たすように設計された、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社の機器は、窒化ケイ素や炭化ケイ素などの材料の正確な成形を保証し、複雑な部品で優れた機械的特性と信頼性を達成するのに役立ちます。当社のソリューションがプロセスを最適化し、効率を向上させる方法について相談するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械