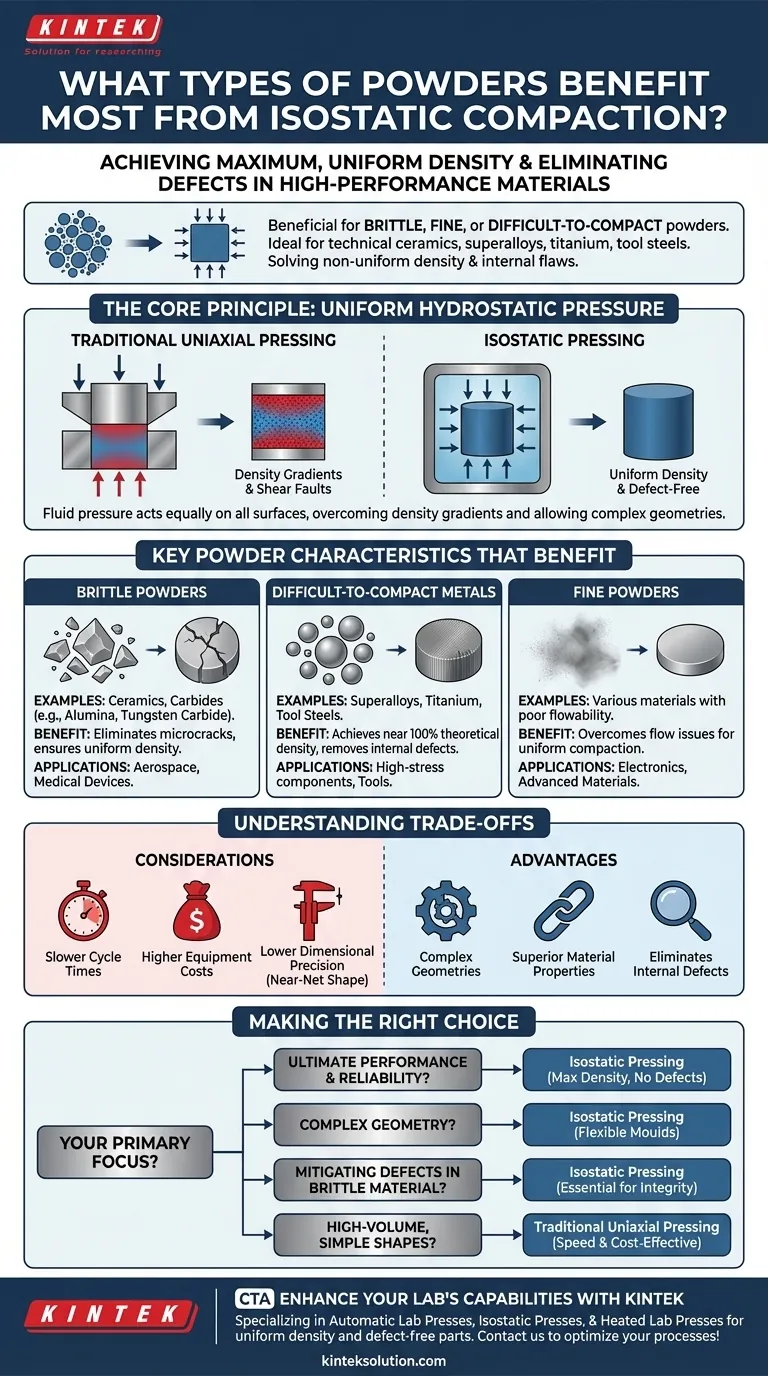

簡潔に言えば、等方圧成形は、脆性、微細、または従来の成形方法では本質的に成形が困難な粉末に最も効果的です。これには、技術セラミックス、超合金、チタン、工具鋼などの高性能材料が含まれます。これらの材料では、最大限かつ均一な密度を達成し、内部欠陥を除去することが、最終部品の完全性にとって極めて重要です。

等方圧成形の真の価値は、特定の材料との適合性だけでなく、特に高価値または複雑な部品において、従来のプレス成形に付きまとう不均一な密度と内部欠陥という根本的な問題を解決する能力にあります。

核心原理:なぜ均一な圧力が革新的なのか

どの粉末が恩恵を受けるかを理解するには、まず等方圧プレスの核心的な利点である均一な静水圧の適用を理解する必要があります。これは、一方向または二方向からのみ圧力が加えられる従来の単軸プレスとは根本的に異なります。

密度勾配の克服

従来の金型プレスでは、粉末と金型壁の間の摩擦により、圧力が成形体全体に均一に伝達されません。これにより、著しい密度勾配が生じ、パンチに最も近い領域が部品の中心や底部よりもはるかに密になります。流体によって加えられる等方圧は、すべての表面に均等に作用するため、この摩擦効果が排除され、非常に均一な密度が得られます。

内部欠陥の除去

単軸プレスの不均一な応力は、せん断破壊を引き起こし、積層剥離や亀裂などの内部欠陥につながる可能性があります。これは、これらの応力を緩和するために変形できない脆性材料にとって特に問題です。等方圧プレスによる均一な圧縮は、破壊的なせん断力を導入することなく粉末を成形します。

複雑な形状の実現

圧力が流体によって加えられるため、あらゆる形状に適合させることができます。これにより、アンダーカット、曲線、または異なる厚さを持つ複雑な部品の成形が可能になります。これらの形状は、剛性のある単軸金型では物理的に製造不可能です。

最も恩恵を受ける主要な粉末特性

この均一な圧力原理により、等方圧成形は特定のカテゴリーの粉末に特に適しています。

脆性粉末(例:セラミックス、超硬合金)

アルミナ、炭化ケイ素、炭化タングステンなどの脆性材料は、塑性変形しません。単軸プレスの不均一な力にさらされると、最終焼結部品の強度を損なうマイクロクラックが発生しやすくなります。等方圧成形は、これらの重大な欠陥を発生させることなく粉末を固めるため、好ましい方法です。

成形が困難な金属(例:超合金、チタン)

チタン、超合金、工具鋼、ステンレス鋼などの高強度で高価な粉末は、効果的に固めるために莫大な圧力が必要です。さらに重要なことに、航空宇宙や医療用途での最終用途では、ほぼ完璧な材料の完全性が求められます。等方圧プレスは、極限状態での使用において故障の原因となる空隙や欠陥がない、ほぼ100%の理論密度を保証します。

微粉末

非常に微細な粉末は、流動性が低く、粒子間の摩擦が大きいという特徴があります。これにより、金型キャビティを均一に充填することが難しく、プレスが始まる前にすでに密度変動が生じます。等方圧成形は、粉末をその場で固め、これらの流動性の問題を克服して均一なグリーン状態を実現します。

トレードオフの理解

強力である一方、等方圧成形は万能な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

サイクルタイムの遅さ

等方圧プレス、特に熱間等方圧プレス(HIP)はバッチプロセスであり、自動単軸プレスの迅速で連続的な性質と比較して、サイクルタイムが著しく長くなります。このため、大量生産される低コストのコモディティ部品には適していません。

装置および金型コストの高さ

等方圧プレス用の高圧容器と制御システムは、多額の設備投資を必要とします。さらに、冷間等方圧プレス(CIP)で使用される柔軟なモールドは寿命が限られており、単純な鋼製金型よりも取り扱いが複雑です。

寸法精度

良好ではありますが、プレスされたままの等方圧成形品の寸法公差は、通常、剛性のある金型成形で達成できるものよりも低くなります。これは「ニアネットシェイプ」プロセスと見なされるのが最適であり、厳密なエンジニアリング仕様を満たすために最終的な機械加工ステップが必要となることがよくあります。

あなたの用途に最適な選択をする

成形方法の選択は、材料の特性と最終部品の性能要件によって決定されるべきです。

- 究極の性能と信頼性に重点を置く場合: 超合金、チタン、または技術セラミックスで作られた重要な部品の場合、等方圧プレスは、最大の密度を達成し、欠陥を除去するための優れた方法です。

- 複雑な形状の製造に重点を置く場合: 等方圧プレスは、剛性のある金型から排出できない複雑な形状の部品にとって、多くの場合、唯一実現可能な粉末成形方法です。

- 脆性材料の欠陥を軽減することに重点を置く場合: 内部の完全性が最も重要であるセラミックスや超硬合金部品の場合、破局的な破損を避けるために等方圧プレスが不可欠です。

- 単純な形状の大量生産に重点を置く場合: 要求の少ない用途の場合、従来の単軸プレスの速度と費用対効果が、より経済的な選択肢として残ります。

最終的には、特定の部品の独自のエンジニアリングと経済的要件を最もよく満たすプロセスを選択する必要があります。

概要表:

| 粉末の種類 | 主な利点 | 一般的な用途 |

|---|---|---|

| 脆性粉末(例:セラミックス、超硬合金) | マイクロクラックを排除し、均一な密度を確保 | 航空宇宙、医療機器 |

| 成形が困難な金属(例:超合金、チタン) | ほぼ100%の密度を達成し、内部欠陥を除去 | 高応力部品、工具 |

| 微粉末 | 流動性の問題を克服し、均一な成形を提供 | エレクトロニクス、先端材料 |

信頼性の高い粉末成形機で研究室の能力を向上させる準備はできていますか? KINTEKは、セラミックス、超合金、微粉末などの材料に対して、均一な密度と欠陥のない部品を提供するために設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションがお客様のプロセスを最適化し、製品性能を向上させる方法について話し合うために、お問い合わせフォームから今すぐご連絡ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械