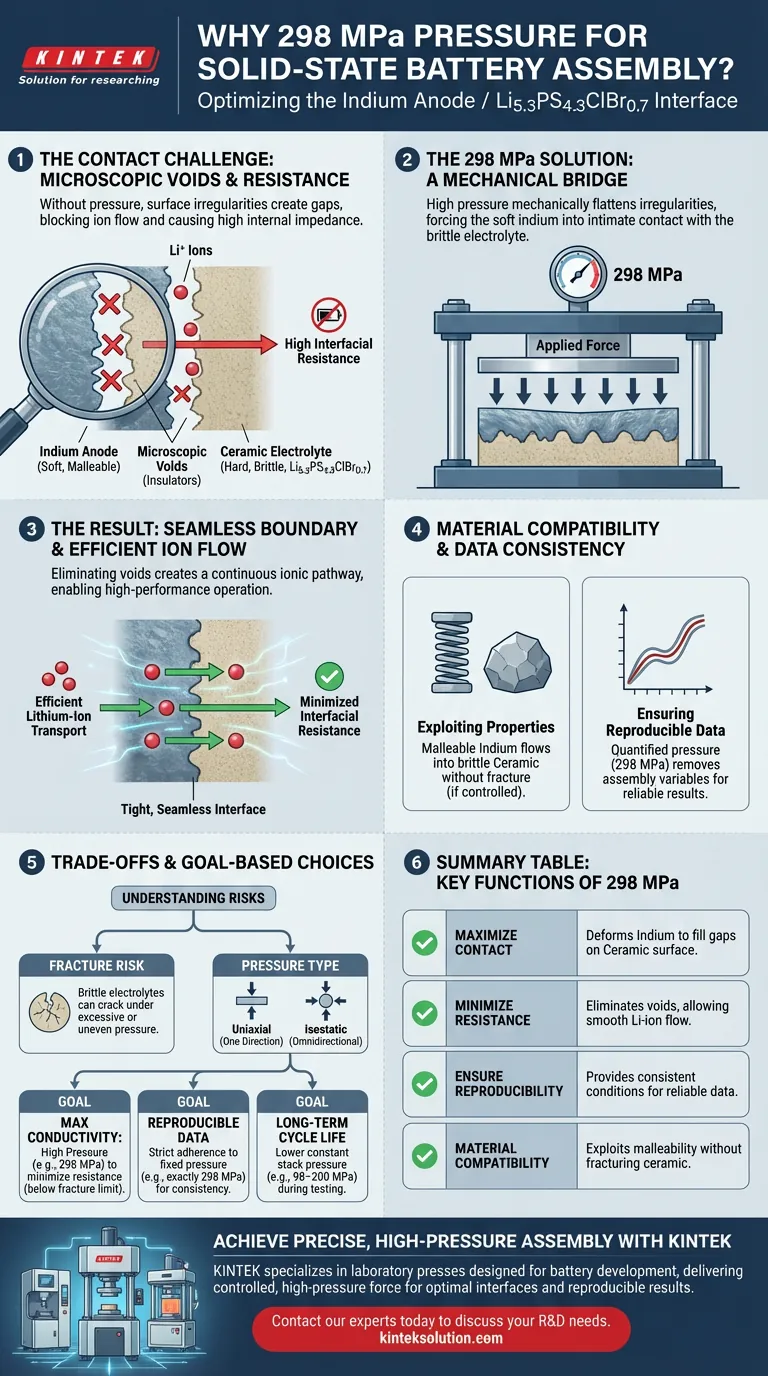

油圧プレスによる298 MPaの印加は、軟らかいインジウムアノードを硬いLi5.3PS4.3ClBr0.7セラミック電解質に密接に物理的に接触させるために設計された重要な組み立てステップです。この高圧は界面の微細な空隙を排除し、界面抵抗を最小限に抑え、効率的なリチウムイオン輸送を可能にするための主要な要件です。

コアの要点 電極表面に自然に「濡れる」液体電解質とは異なり、固体電池はイオン経路を確立するために完全に機械的圧力に依存しています。298 MPaの印加は物理的な架け橋として機能し、もろい電解質の表面に合わせて可鍛性のアノードを変形させ、高性能動作に必要な低インピーダンスを保証します。

固体-固体界面の物理学

表面粗さの克服

微視的なレベルでは、たとえ「滑らかな」固体材料であっても、表面は粗いです。圧力なしでインジウムアノードをセラミック電解質セパレータに配置すると、これらの表面の不規則性が隙間を生じさせます。

298 MPaでは、油圧プレスはこれらの不規則性を平坦化するのに十分な強度で材料を押し付けます。これにより、物理的な接触面積が最大化され、断続的な接触点の列ではなく、シームレスな境界が作成されます。

イオン輸送抵抗の排除

上記の隙間は絶縁体として機能し、リチウムイオンの流れをブロックします。

この特定の圧力を印加することで、これらの空隙が排除されます。これにより、界面抵抗が直接低減され、イオンがアノードと電解質の間をスムーズに移動できるようになります。このステップがないと、電池は高い内部インピーダンスに苦しみ、効果的に充電または放電する能力が著しく制限されます。

材料の互換性と一貫性

インジウムの可鍛性の利用

このプロセスは、2つの材料間の機械的特性の違いに依存しています。インジウムは軟らかい金属アノードですが、Li5.3PS4.3ClBr0.7は硬いセラミックです。

298 MPaの圧力はインジウムの軟らかさを利用し、インジウムを変形させて硬いセラミックの表面テクスチャに流れ込ませます。これにより、両方の材料が同じようにもろい場合には達成不可能な「タイトな」界面が作成されます。

再現可能なデータの保証

油圧プレスを使用して定量化された圧力(298 MPa)を印加することで、異なる個々のセル間で一貫性が生まれます。

セルごとに接触面積が異なると、内部抵抗も変動し、信頼できるデータを収集することが不可能になります。制御された圧力により、組み立て技術のばらつきではなく、材料自体によるパフォーマンスの変化が保証されます。

トレードオフの理解

部品破損のリスク

接触には高圧が必要ですが、重大なリスクが伴います。Li5.3PS4.3ClBr0.7のようなセラミック電解質はもろいです。

圧力が材料の構造的限界を超えたり、不均一に印加されたりすると、セラミック層が割れる可能性があります。この機械的破壊はセルの構造的完全性を破壊し、内部短絡につながる可能性があり、電池が使用不能になります。

一軸圧 vs 等方圧

油圧プレスは通常、一軸圧(一方向からの圧力)を印加します。

ここで説明されているアノードの特定の接合には効果的ですが、一軸プレスは、端部が中央よりも密度が低い圧力勾配を作成する可能性があります。対照的に、等方圧(流体またはガスを使用)は全方向からの圧力を印加し、これは、全体の形状にわたって均一な緻密化を保証するために、最終的なセルシーリングに好まれる場合があります。

目標に合わせた正しい選択

組み立てプロトコルを設計する際は、圧力印加が特定の目標とどのように一致するかを検討してください。

- イオン伝導率の最大化が主な焦点である場合:結晶粒界抵抗と界面空隙を最小限に抑えるために高圧ステップ(298 MPaプレスなど)を優先しますが、セラミックの破壊閾値を下回るようにしてください。

- 再現可能な研究データが主な焦点である場合:特定の圧力値(例:毎回正確に298 MPa)への厳格な準拠は、組み立てのばらつきを排除するため、その大きさ自体よりも重要です。

- 長期サイクル寿命が主な焦点である場合:初期組み立てを超えて考慮する必要があります。充電/放電サイクル中の体積変化を補償するために、テスト中に低い一定のスタック圧力(例:98〜200 MPa)を維持することを検討してください。

最終的に、298 MPaプレスは、インジウム-電解質界面の化学ポテンシャルを解き放つ機械的な鍵となります。

要約表:

| 主な機能 | 298 MPa圧力の理由 |

|---|---|

| 接触の最大化 | 硬いセラミック電解質表面の微細な隙間を埋めるために、軟らかいインジウムアノードを変形させる。 |

| 抵抗の最小化 | リチウムイオンの流れをブロックする空隙を排除し、界面インピーダンスを劇的に低減する。 |

| 再現性の保証 | 信頼性が高く比較可能な実験データのために、一貫した組み立て条件を提供する。 |

| 材料の互換性 | もろいセラミック電解質を破壊することなく、インジウムの可鍛性を利用する。 |

固体電池研究のための精密な高圧組み立てを実現する準備はできていますか?

KINTEKは、バッテリー開発の厳格な要求を満たすために設計された自動ラボプレスや加熱ラボプレスを含む、ラボプレス機を専門としています。当社の機器は、最適な材料界面を作成し、再現可能な結果を保証するために必要な、制御された高圧力を提供します。

お問い合わせフォームから今すぐ専門家にご連絡いただき、KINTEKラボプレスがお客様の研究開発プロセスをどのように強化し、より良いバッテリーの構築に役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物