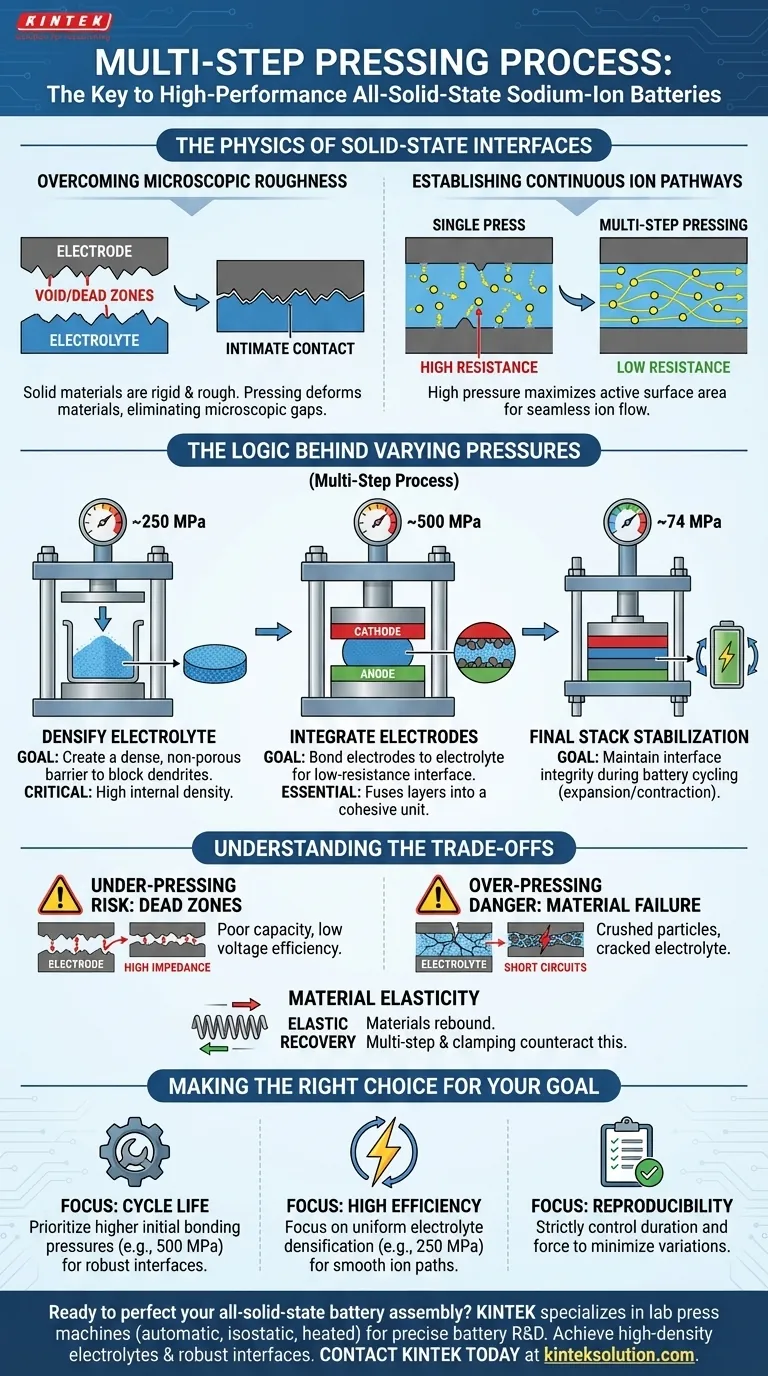

多段階プレスプロセスは、全固体ナトリウムイオン電池における固体-固体界面の物理的限界を克服するための基本的な要件です。 ラボプレスを使用して異なる圧力を印加することで、電解質の緻密化と電極の接合を分離します。これにより、電解質層は(デンドライトの阻止に不可欠な)高い内部密度を達成し、その後、単一のプレスステップでは確実に達成できない、カソードおよびアノードとの密接で低抵抗な接続が作成されます。

コアインサイト

表面を「濡らし」隙間を埋める液体電解質がない場合、イオンが層間を移動できる唯一の変数は機械的な力です。多段階プロセスにより、まず個々のコンポーネントの内部密度を最適化し、次にそれらの間の界面接触を最適化して、通常は固体電池の性能を低下させるインピーダンスを最小限に抑えることができます。

固体界面の物理学

微視的な粗さの克服

液体電解質とは異なり、固体材料は微視的なレベルで剛性があり、粗い表面を持っています。2つの固体層を単に重ね合わせただけでは、表面トポグラフィーの最も高いピークでのみ接触します。

これらの隙間はイオンが移動できない空隙を作り出し、巨大な界面抵抗につながります。プレスはこれらの材料を塑性変形させて相互に係合させ、微視的な隙間をなくすために必要です。

連続的なイオン経路の確立

組み立ての主な目標は、ナトリウムイオンのためのシームレスな「ハイウェイ」を作成することです。層が十分に強くプレスされていない場合、接触点はまばらになり、イオンの流れが制限されます。

高圧を印加することで、カソード、電解質、アノードが接する活性表面積を最大化します。この直接的な物理的接触は、界面インピーダンスを低減し、高レートの電気化学的性能を可能にするための前提条件です。

異なる圧力の背後にある論理

ステップ1:電解質の緻密化

プレスの最初の段階は、通常、固体電解質層自体を対象とします。例えば、約250 MPaの圧力を印加することで、電解質粉末が高密度で非多孔質のペレットに圧縮されます。

この層の高い密度は譲れません。これは、セルを取り扱うために必要な構造的完全性を作成し、アノードとカソード間の短絡を防ぐ物理的なバリアとして機能します。

ステップ2:電極の統合

電解質が緻密化された後、電極材料(カソードなど)が追加されます。2番目に、しばしばより高い圧力(例:500 MPa)が印加され、この新しい層を既存の電解質ペレットに接合します。

この異なる圧力戦略は、異なる層を単一の、一体化されたユニットに融合するため不可欠です。これにより、電極粒子が電解質表面にわずかに埋め込まれ、バッテリーサイクリングに固有の体積変化に耐えることができる堅牢な界面が作成されます。

ステップ3:最終スタックの安定化

初期製造後、低い一定のスタッキング圧(例:約74 MPa)がしばしば維持されます。これにより、材料が動作中に膨張および収縮しても、界面が無孔のままであることが保証されます。

トレードオフの理解

過小プレスのリスク

どの段階でも圧力が低すぎると、界面に「デッドゾーン」が残ります。これらの空隙は内部抵抗を増加させ、バッテリーの容量低下や電圧効率の低下を引き起こします。

過剰プレスの危険性

高圧は必要ですが、過度の力は破壊的になる可能性があります。活性材料粒子を粉砕したり、電解質ペレットを割ったりして、即時のセル故障や短絡につながる可能性があります。

材料の弾性

固体材料はしばしば「弾性回復」を示し、プレスが解除された後に元の形状に戻ろうとします。多段階プロセスは、構造を段階的に安定化させることでこれを軽減するのに役立ちますが、この反発に対抗するために、テスト中に外部クランプ圧が依然として必要とされることがよくあります。

目標に合わせた適切な選択

ナトリウムイオン電池の組み立てを最適化するには、プレスプロトコルを特定のパフォーマンスターゲットに合わせます。

- サイクル寿命が最優先事項の場合: 界面が繰り返しの膨張と収縮に耐えるのに十分堅牢であることを保証するために、より高い初期接合圧(例:500 MPa)を優先します。

- 高効率が最優先事項の場合: 電解質緻密化ステップ(例:250 MPa)の均一性に焦点を当て、気孔率ゼロで可能な限りスムーズなイオン経路を確保します。

- 再現性が最優先事項の場合: バッチ間の弾性回復のばらつきを最小限に抑えるために、力のだけでなく、圧力印加時間も厳密に制御します。

最適な全固体電池の実現は、化学だけでなく、界面の精密な機械工学にかかっています。

要約表:

| プレスステップ | 典型的な圧力 | 主な目標 |

|---|---|---|

| ステップ1:電解質の緻密化 | 〜250 MPa | デンドライトを阻止するための高密度で非多孔質の電解質層を作成する。 |

| ステップ2:電極の統合 | 〜500 MPa | 電極を電解質に接合し、密接で低抵抗な界面を作成する。 |

| ステップ3:最終スタックの安定化 | 〜74 MPa | 材料の膨張/収縮に対抗するために、バッテリーサイクリング中の界面の完全性を維持する。 |

全固体電池の組み立てを完璧にする準備はできましたか? KINTEKは、ラボプレス機(自動ラボプレス、静水圧プレス、加熱ラボプレスなど)を専門とし、バッテリーの研究開発ラボの精密なニーズに対応しています。当社の機器は、高密度の電解質と堅牢な電極界面を実現するために不可欠な、制御された多段階プレスプロセスを提供します。バッテリーのサイクル寿命、効率、再現性を向上させるお手伝いをさせてください。特定の要件について話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 実験室の油圧割れた電気実験室の餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス