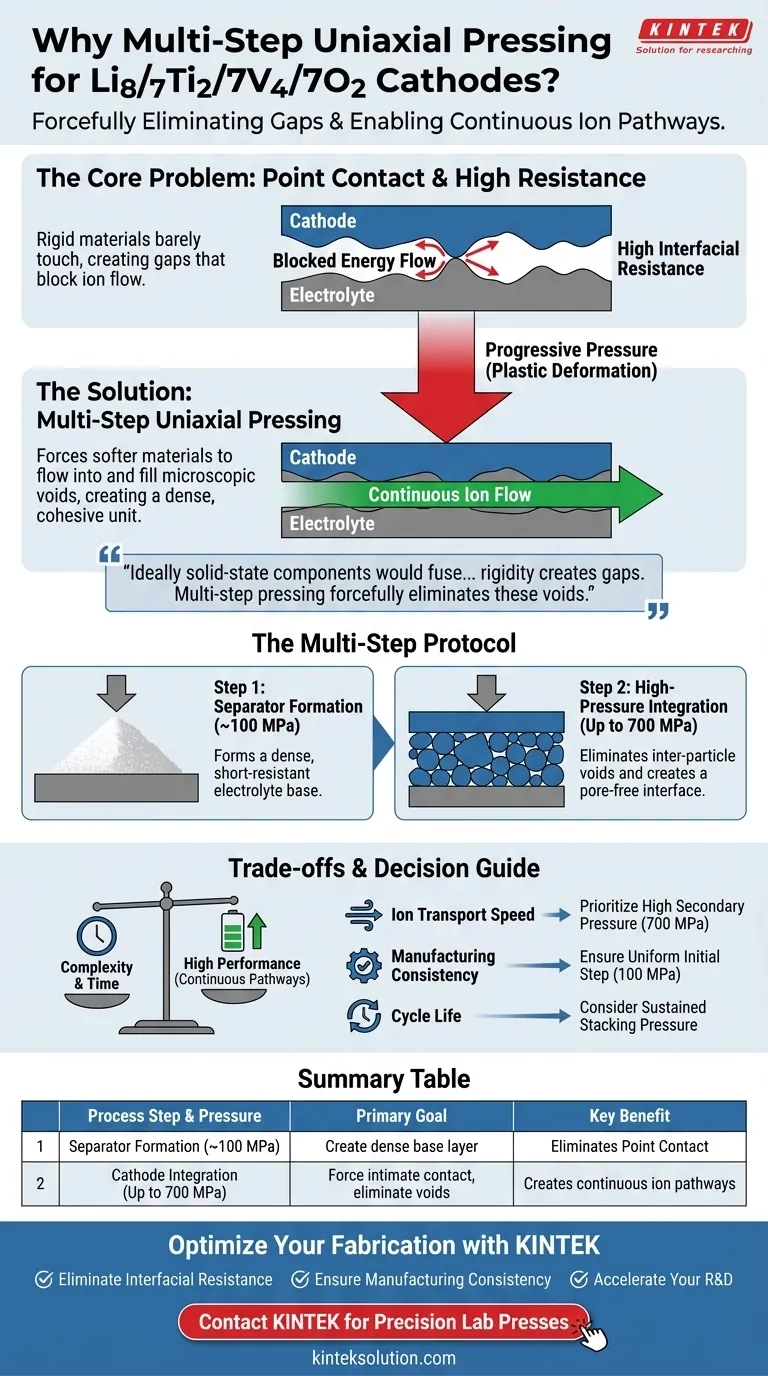

理想的には、固体電池の構成要素は自然に融合するでしょうが、実際には固体材料の剛性がエネルギーの流れを妨げる微細な隙間を生み出します。Li8/7Ti2/7V4/7O2カソードでは、これらの空隙を強制的に除去し、カソードと固体電解質を機械的にインターロックして、リチウムイオンの移動に必要な連続的な経路を確保するために、多段階単軸プレスプロセスが必要です。

主なポイント

固体電池は、「点接触」に悩まされます。これは、剛性のある表面がほとんど接触せず、大きな抵抗を引き起こす現象です。多段階プレスは、段階的に高い圧力を(最大700 MPaまで)印加してこれらの材料を塑性変形させ、緩い粉末のスタックを、イオン輸送に最適化された単一の、高密度で凝集したユニットに変えます。

「点接触」の限界の克服

全固体電池作製における根本的な課題は、固体構成要素が液体電解質のように互いに濡れないことです。

剛性のある構成要素の問題

液体とは異なり、固体電解質と金属電極は剛性があります。単に一緒に配置された場合、それらは「点接触」として知られる現象である微細な高点でのみ接触します。

接触不良の結果

これらの限られた接触点は、非常に高い界面抵抗につながります。層が物理的に押し付けられない場合、イオンはカソードと電解質間のギャップを通過できず、電池は非効率的または機能不全になります。

塑性変形の役割

これを解決するために、制御された機械的圧力が塑性変形を誘発するために使用されます。これにより、より柔らかい材料が電解質表面の微細な空隙に物理的に流れ込み、充填され、有効接触面積が劇的に増加します。

多段階プロトコルの論理

単一のプレスステップでは、異なる層のさまざまな密度要件を達成するには不十分な場合があります。多段階プロセスにより、電解質セパレータとカソードインターフェースの独立した最適化が可能になります。

ステップ1:セパレータの形成

プロセスは通常、硫化物固体電解質粉末(Li6PS5Clなど)を中程度の圧力(約100 MPa)で高密度層にプレスすることから始まります。これにより、電気的短絡を防ぐのに十分な密度でありながら、次の層を受け入れやすいベースセパレータ層が作成されます。

ステップ2:高圧統合

次にカソード複合材が添加され、はるかに高い圧力(場合によっては700 MPaまで)が印加されます。この極端な圧力は、カソード活性材料と電解質粒子との間に、タイトで密接な固体-固体界面を作成するために重要です。

空隙の除去

この高圧の最終ステップは、粒子間の空隙と表面の粗さによって引き起こされる微細な隙間を除去します。構造全体を圧縮することにより、プロセスは効率的なリチウムイオン輸送経路を作成するために不可欠な、空隙のない高密度な微細構造を作成します。

トレードオフの理解

高圧は必要ですが、成功した作製のためには力のバランスを理解することが重要です。

複雑さとパフォーマンス

多段階単軸プレスプロセスの実装は、単純な積層と比較して、製造ワークフローに複雑さと時間を追加します。しかし、このステップをスキップすると、界面接触が悪くなり、内部抵抗が高くなり、高度なカソード材料を使用する利点が相殺されます。

圧力管理

隙間を閉じるのに十分な圧力である必要がありますが、層の構造的完全性を維持するのに十分制御されている必要があります。たとえば、700 MPaは優れた接触を作成しますが、アセンブリの過度の圧縮なしに動作中の接触を維持するために、より低い「スタッキング圧力」(約74 MPa)が使用されることがあります。

プロジェクトに最適な選択

Li8/7Ti2/7V4/7O2カソードのパフォーマンスを最大化するには、プレス戦略を特定のパフォーマンスメトリックに合わせます。

- イオン輸送速度が主な焦点の場合:粒子間の接触を最大化し、界面抵抗を最小限に抑えるために、より高い二次圧(最大700 MPa)を優先します。

- 製造の一貫性が主な焦点の場合:カソード層の平坦で安定した基盤を提供するために、最初の電解質プレスステップ(約100 MPa)が均一であることを確認します。

- サイクル寿命が主な焦点の場合:材料の膨張と収縮による空隙の経時的な形成を防ぐために、アセンブリ中に持続的なスタッキング圧力を印加することを検討してください。

最終的に、多段階プレスプロセスは単なる成形技術ではなく、固体電池が統一された電気化学システムとして機能することを可能にする主要な活性化メカニズムです。

概要表:

| プロセスステップ | 典型的な圧力 | 主な目標 |

|---|---|---|

| セパレータ形成 | 約100 MPa | 高密度で短絡耐性のある電解質ベース層を作成します。 |

| カソード統合 | 最大700 MPa | カソードと電解質間の密接な接触を強制し、空隙を除去します。 |

| 主な利点 | 「点接触」の除去 | 高性能のための連続的なイオン経路を作成します。 |

固体電池作製の最適化の準備はできていますか?

層間の完璧な密度と密接な接触を実現することは、高性能電池にとって不可欠です。KINTEKは、Li8/7Ti2/7V4/7O2カソードなどの先端材料に必要な制御された多段階単軸プレスを提供するために設計された、自動ラボプレスや加熱ラボプレスを含む精密ラボプレス機を専門としています。

当社のプレスは、お客様を支援します:

- 界面抵抗の除去:正確で高圧を印加して、シームレスな固体-固体界面を作成します。

- 製造の一貫性の確保:バッチごとに均一な密度と再現可能な結果を達成します。

- 研究開発の加速:テストと開発のために高品質の電池セルを確実に作製します。

当社の機器が固体電池の研究開発をどのように強化できるかについて、ぜひご相談ください。

ラボに最適なプレスを見つけるために、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 実験室の油圧割れた電気実験室の餌の出版物

- ラボ用割れ防止プレス金型

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- ラボ丸型双方向プレス金型

よくある質問

- Li3V2(PO4)3電極ペレットの作製における実験室用プレス機の機能とは?正確な電気化学試験を保証する

- 油圧ペレットプレスは、材料試験と研究にどのように貢献しますか?サンプル調製とシミュレーションにおける精度を解き放つ

- LATP粉末をペレットに圧縮するために実験室用油圧プレスを使用する目的は何ですか? 高密度固体電解質の達成

- 油圧ペレットプレスは、材料試験や研究でどのように使用されますか?精密サンプル前処理と応力解析

- 全固体電池用のLi1+xAlxGe2−x(PO4)3(LAGP)電解質ペレットの作製において、実験室用油圧プレスに求められる重要な機能は何ですか?粉末を高機能電解質へと転換する