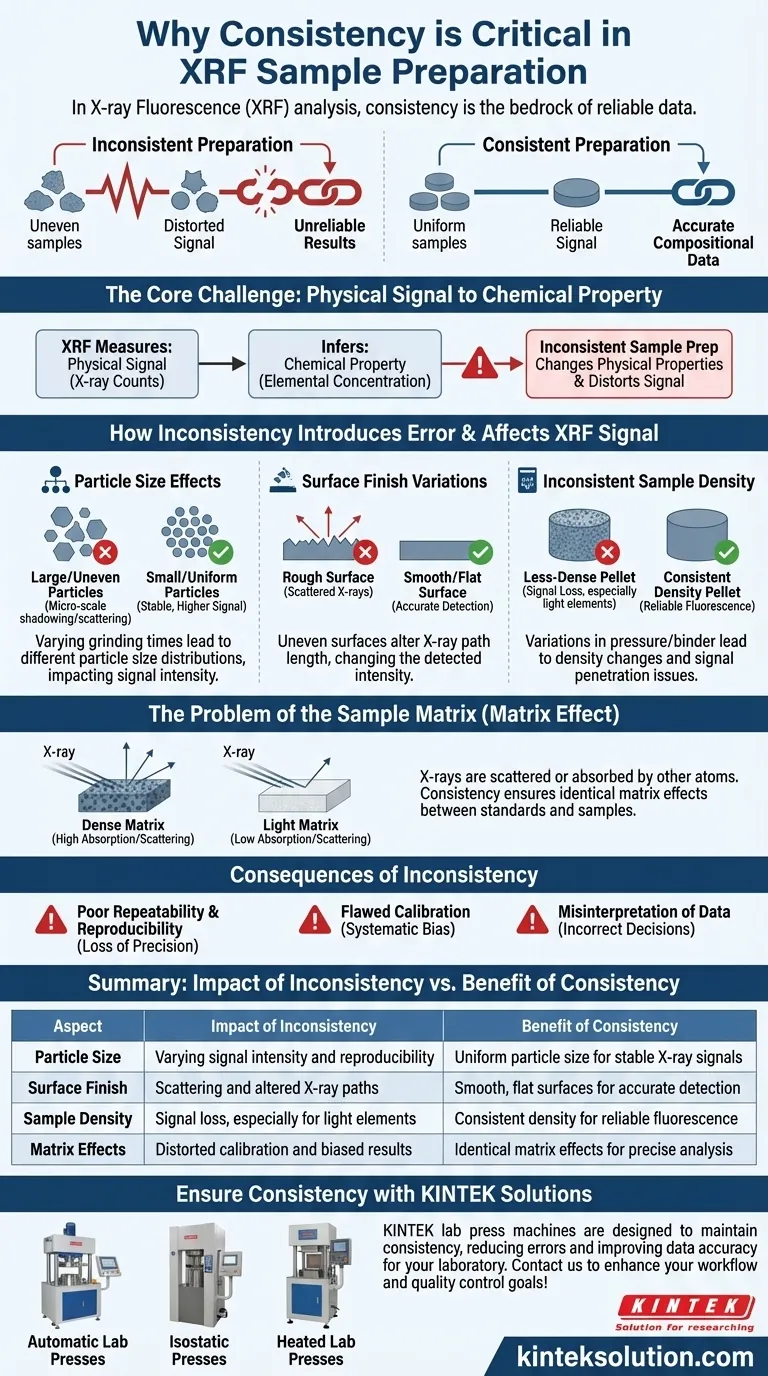

X線蛍光分析(XRF)において、一貫性は信頼できるデータの基盤です。この技術は、試料の物理状態に非常に敏感であり、調製におけるいかなる変動も結果の変動に直接つながります。一貫した調製は、測定する変化が化学組成の実際の差によるものであり、調製プロセス自体によるアーティファクトではないことを保証する唯一の方法です。

XRFにおける核心的な課題は、装置が物理的な信号(X線カウント)を測定して化学的な特性(元素濃度)を推測することです。一貫性のない試料調製は、試料の物理的特性を変化させ、信号を歪め、測定対象と実際に知りたいことの間の関連性を断ち切ります。

XRF感度の物理学

一貫性がいかに重要であるかを理解するには、まず分光計が「見ているもの」を理解する必要があります。それは単純な化学のスナップショットだけではありません。

XRFの仕組み:概要

XRF装置は、高エネルギーの一次X線を試料に照射します。これらのX線は、試料内の原子の内殻から電子をはじき出します。

外殻の電子がこれらの空席を埋めるために落ち込むとき、それらは二次、または蛍光X線として特定の量のエネルギーを放出します。この蛍光X線のエネルギーは各元素に固有の指紋であり、その強度は元素の濃度に比例します。

試料マトリックスの問題

一次および蛍光X線の両方の経路は、それらが遭遇するすべての原子によって影響を受けます。これはマトリックス効果として知られています。

X線は、試料内の他の原子によって散乱または吸収されることがあります。密なマトリックスは、軽度のマトリックスよりも多くのX線を吸収し、ターゲット元素の濃度が同じであっても検出器に到達する信号を減少させます。

装置は最終的な信号しか見ないため、低濃度と高マトリックス吸収を区別することはできません。これが一貫性が鍵となる理由です。標準試料と未知試料の間でマトリックス効果を同一に保つ必要があります。

不整合がいかにエラーを引き起こすか

調製手順における小さく、一見些細なずれは、X線信号に直接影響を与え、分析誤差を引き起こす重大な物理的差異を生み出します。

粒子径の影響

粉体では、一般に粒子が小さいほど、より高く再現性の高い蛍光信号を生成します。大きな粒子は微細な影と散乱を引き起こし、予測不可能でしばしば低いX線強度につながります。

ある試料が2分間粉砕され、別の試料が5分間粉砕された場合、それらの粒子径分布は異なります。この違いだけでも、試料が化学的に同一であっても、異なる分析結果を生み出すのに十分です。

表面仕上げの変動

XRFに理想的な試料表面は、完全に平坦で滑らかで均質です。 poorly pressed pellet や未調製の金属クーポンに見られるような粗い表面は、X線を複数の方向に散乱させます。

これにより、入射および出射X線の両方の経路長が変化し、検出器に到達する強度が変わります。鏡面仕上げの試料と粗い仕上げの試料を比較することは、分析的に意味がありません。

一貫性のない試料密度

プレスされたペレットを調製する際、一貫性のない圧力や結合剤の量は密度の変動につながります。

密度の低いペレットは、特に蛍光X線が低エネルギーで吸収されやすい軽元素の場合に信号損失を引き起こす可能性があります。X線が十分に深く浸透しないか、蛍光信号が測定される前に試料の裏側から逃げる可能性があります。

不整合の結果を理解する

一貫した調製プロトコルを維持できないと、データがわずかに悪くなるだけでなく、完全に無効になる可能性があります。

再現性と再生産性の低下

最も直接的な結果は、精度の喪失です。一貫性のない調製方法を使用してまったく同じ材料を2回分析すると、2つの異なる結果が得られます。これでは、データを信頼したり、小さくても重要なプロセス変更を追跡したりすることはできません。

欠陥のある校正

XRFの校正は、既知の濃度の標準を測定することによって構築されます。これらの標準を不整合に調製すると、校正曲線全体がエラーの基盤の上に構築されます。

これにより体系的な偏りが生じ、その校正に対して測定するすべての未知試料が不正確になることが保証されます。

データの誤解

最終的に、不整合は結果に疑問を抱かせます。実際の問題が粉砕時間やプレス圧力の違いであったにもかかわらず、製品のバッチが仕様外であるとか、環境試料が汚染されていると誤って結論付ける可能性があります。これは時間の無駄、誤った決定、そして分析に対する信頼の喪失につながります。

目標に応じた正しい選択

必要な一貫性のレベルは、分析の目的に依存します。重要なのは、標準的な手順を定義し、それに逸脱することなく従うことです。

- 主な焦点が日常的な品質管理である場合:秤量からプレスまで、すべてのステップについて厳格な標準操作手順(SOP)を策定および文書化し、すべての作業員がそれに従って訓練されていることを優先します。

- 主な焦点が高精度な元素分析である場合:ガラスマトリックスに試料を溶解して粒子および表面効果を排除する自動融解ビーズ調製など、人的エラーを最小限に抑える方法に投資します。

- 主な焦点が比較分析(A対B)である場合:両方の試料が同じ時間、まったく同じ機器とパラメータを使用して調製されていることを確認し、観察された違いが実際のものであることを保証します。

試料調製を習得することは予備的なステップではなく、測定自体に不可欠な部分です。

要約表:

| 側面 | 不整合の影響 | 一貫性の利点 |

|---|---|---|

| 粒子径 | 変動する信号強度と再現性 | 安定したX線信号のための均一な粒子径 |

| 表面仕上げ | 散乱と変化したX線経路 | 正確な検出のための滑らかで平坦な表面 |

| 試料密度 | 特に軽元素の信号損失 | 信頼性の高い蛍光のための一定の密度 |

| マトリックス効果 | 歪んだ校正と偏りのある結果 | 精密分析のための同一のマトリックス効果 |

KINTEKのラボプレス機でXRF分析の精度と信頼性を確保してください。当社の自動ラボプレス、等方圧プレス、および加熱式ラボプレスは、試料調製の一貫性を維持するように設計されており、エラーを削減し、研究室のニーズに応じたデータ精度を向上させます。今すぐお問い合わせいただき、当社のソリューションがお客様のワークフローをどのように強化し、品質管理および高精度分析の目標をサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 実験室の油圧割れた電気実験室の餌の出版物