正確な蛍光X線(XRF)分析を行うためには、一貫した試料前処理が最も重要です。 蛍光X線分析法は表面に敏感な技術であるため、試料の粗さ、密度の不均一性、粒子径の不均一性などの物理的な変化は、測定されたX線信号を直接変化させます。これは重大な誤差をもたらし、結果の信頼性を低下させ、材料の真のバルク組成を代表するものではなくなります。

基本原理は単純です:蛍光X線分析では、試料表面のごくわずかな体積を分析します。その表面がサンプル全体の完全で均質な表現でない場合、結果は根本的な欠陥になります。調製の一貫性が再現性と正確性を保証します。

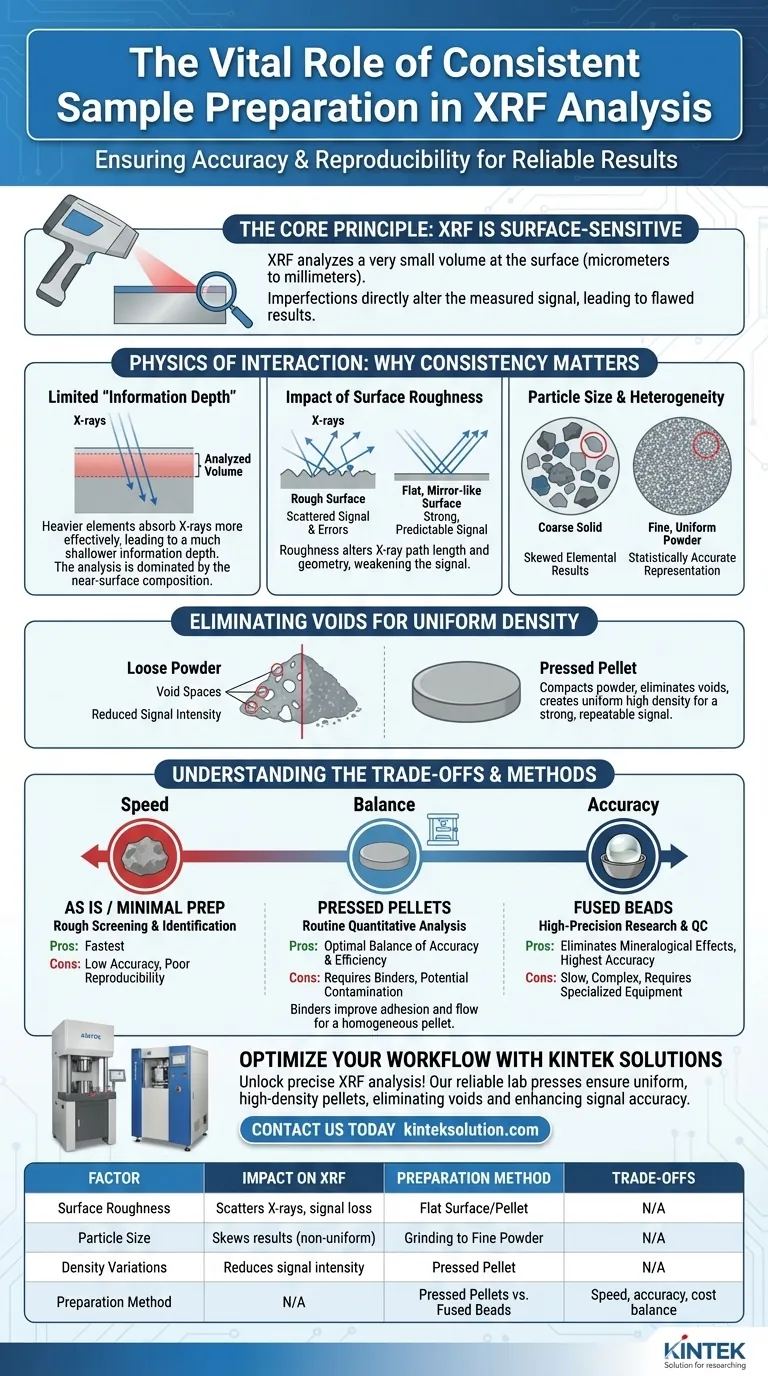

一貫性の必要性の背後にある物理学

結果を信頼するためには、まず、試料の物理的状態がどのように結果を歪めるかを理解する必要がある。綿密な準備が必要なのは、手続き上のドグマではなく、X線が物質と相互作用する物理学の直接的な結果なのです。

XRFの限られた "情報深度"

分光器からのX線は、吸収されるか蛍光を発する前に、試料の浅い深さまでしか透過しません。その結果、検出器に到達する蛍光X線(実際に測定される信号)は、この非常に薄い層(多くの場合、マイクロメートルからミリメートルの深さ)から発生します。

正確な深さは試料の組成(マトリックス)に依存する。 マトリックス )とX線のエネルギーに依存する。重い元素はX線をより効果的に吸収するため、情報深度はかなり浅くなる。そのため、分析は常に表面またはそのごく近傍にあるものに支配される。

表面粗さの影響

理想的な試料は、完全に平らな鏡のような表面をしている。表面が粗かったり凸凹していると、入射X線と出射X線が予測できない方法で散乱されます。これにより、線源、試料、検出器間の経路長や形状が変化し、信号が弱まり、分析誤差が生じます。

粒子径と不均一性の問題

ほとんどの材料は完全に均一ではありません。様々な粒子径の異なる鉱物や成分が含まれています。試料を緩い粉末や粗い固体として分析した場合、分析される小さな領域が他の成分よりも不釣り合いになり、元素分析結果がゆがむ可能性があります。

試料を非常に細かく均一な粉末に粉砕することで、すべての粒子が十分に混合され、分析領域が全体を統計的に正確に表すことができます。

空隙と密度のばらつき

ルースパウダーを直接分析するのは問題がある。 ボイドスペース (粒子間の空隙)。この空隙が分析容積内の試料密度を低下させ、蛍光シグナルの強度を低下させる。

油圧プレスを使用して プレスペレット は、粉末を圧縮して空隙をなくし、均一な高密度の試料を作ります。これにより、1つのサンプルから次のサンプルまで、強力で再現性のある信号が保証される。

トレードオフを理解する

精度を高めるためには理想的な前処理が不可欠ですが、適切な方法は分析目的によって異なります。各アプローチは、スピード、コスト、結果の質の間のトレードオフを伴う。

スピードと精度

物体をそのまま分析するのは最も速い方法であり、精度を必要としない大まかなスクリーニングや材料の識別にのみ適している。もう一方では 溶融ビーズ -溶融ガラスフラックスに試料を溶解させる方法で、粒子径と鉱物学的影響を完全に排除し、最高の精度を提供する。しかし、この方法は時間がかかり、複雑で、特殊な装置を必要とする。

結合剤の役割

ほとんどの粉体用途では、プレスしたペレットを作るのが最適なバランスです。セルロースやホウ酸のような結合剤は、プレス前にサンプルと混合されることが多い。これらの主な目的は、接着性を向上させ、崩れない耐久性のあるペレットを作ることです。

しかし、バインダーはプレス金型内でのパウダーの流れを改善し、より均一に圧縮された均質なペレット表面をもたらします。

汚染の可能性

すべての調製工程は潜在的な汚染源である。粉砕は粉砕容器から元素を混入させる可能性があり、バインダーはそれ自身の元素の特徴を加えます。試料中に存在しない材料(例:炭化タングステン)で作られた研削器具を使用し、高純度の結合剤を使用することは、分析の完全性を維持するために非常に重要です。

分析に適した選択

準備戦略は、答える必要のある質問に基づいて意図的に選択すべきである。最適な方法は一つではなく、目的に応じて最も適切な方法を選ぶだけである。

- 迅速なスクリーニングや選別が主な目的である場合: 定性または半定量的な回答を得るには、調製されていない、または最小限の調製しかされていないサンプルの直接分析で十分な場合があります。

- ルーチンで信頼性の高い定量分析に主眼を置く場合は、以下のような方法があります: 微粉砕された粉末からプレスされたペレットを調製することは、最も一般的で効果的なアプローチであり、精度と効率の優れたバランスを提供します。

- 研究用や品質管理用の高精度で認証された分析が主な目的であれば、溶融ビーズの作成が最適です: 物理的マトリックスの影響を排除し、最高レベルの精度と再現性を達成するには、溶融ビーズの作成が優れた方法です。

サンプル前処理をマスターすることは、蛍光X線分析の可能性を最大限に引き出し、信頼できるデータを得るための鍵です。

総括表

| 因子 | 蛍光X線分析への影響 |

|---|---|

| 表面粗さ | X線を散乱させ、信号損失やエラーを引き起こす。 |

| 粒子径の不均一性 | 不均一な分析による元素結果の歪み |

| 密度のばらつき | シグナル強度と再現性の低下 |

| 調製法 | スピード、精度、コストのトレードオフ(例:プレスペレット対溶融ビーズ) |

KINTEKの信頼性の高いラボ用プレス装置で、正確な蛍光X線分析を実現しましょう! KINTEKの自動ラボプレス機、アイソスタティックプレス機、加熱ラボプレス機は、均一で高密度のペレットを作成することで、空隙をなくし、信号精度を高めることで、安定した試料調製を可能にします。定量分析と品質管理に重点を置くラボに最適なKINTEKのソリューションは、データの再現性と信頼をお届けします。 お問い合わせ XRFのワークフローを最適化し、ラボの効率を高める方法についてご相談ください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 24T 30T 60T は実験室のための熱い版が付いている油圧実験室の出版物機械を熱しました