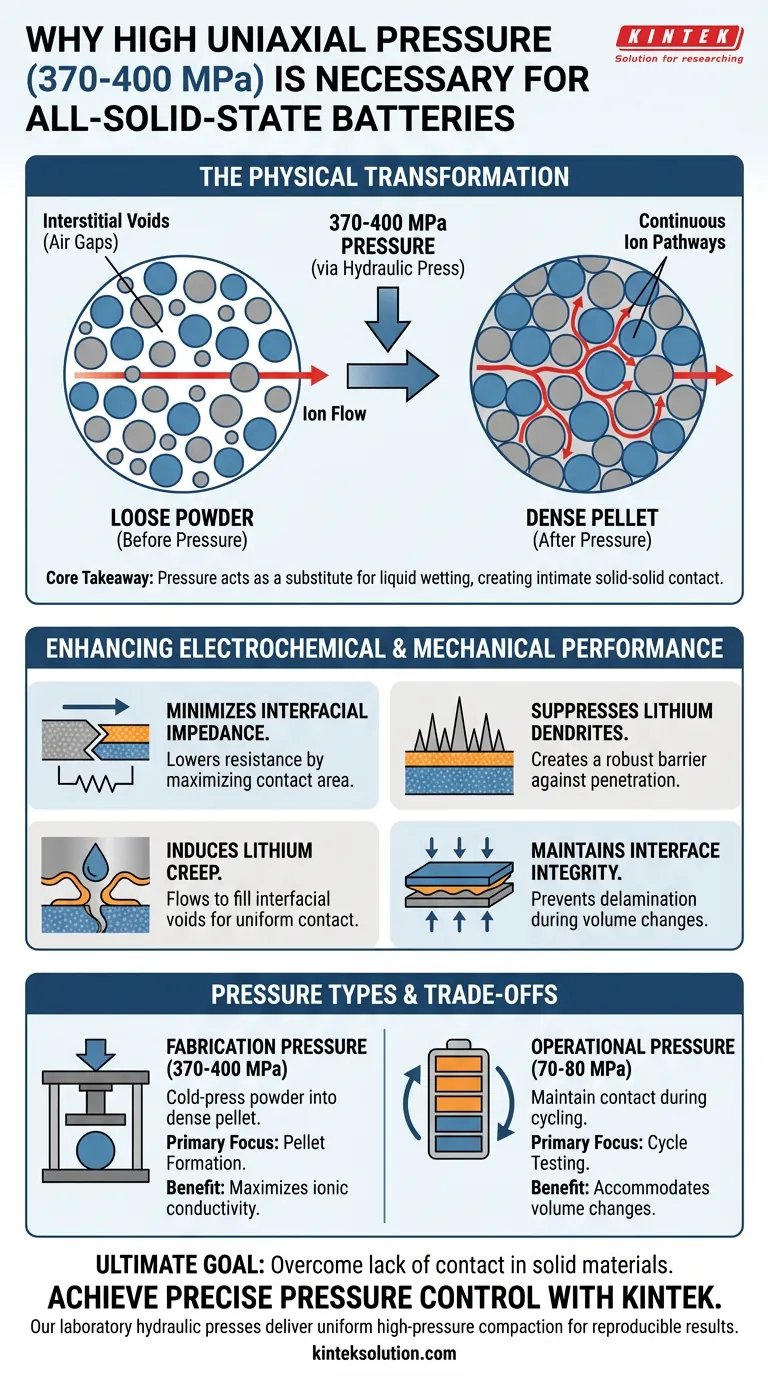

高単軸圧の印加は、粉末状の電解質と正極粉末を、一体化した機能的な全固体電池部品に変換するために必要な基本的なメカニズムです。 370〜400 MPaの圧力範囲は、特に空隙を粉砕し、効率的なイオン移動に必要な高密度で低気孔率のペレットを作成するために必要です。

コアの要点 全固体電池では、イオンは空気の隙間を移動できません。移動するには連続した物理的な物質が必要です。極端な圧力(冷間プレス)の印加は、液体電解質の「濡れ」作用の代替として機能し、粒子を密接に接触させて抵抗を最小限に抑え、リチウムデンドライトの侵入に対する物理的な障壁を作成します。

電解質の物理的変化

370〜400 MPaの必要性を理解するには、原材料の物理的状態を見る必要があります。自然に粒子間に隙間がある、個別の粉末粒子から始まります。

空隙の除去

低い圧力では、全固体電解質粉末は粒子間にかなりの空隙(空気の隙間)を残します。これらの空隙は絶縁体として機能し、イオンの流れを妨げます。

高圧(Li7P3S11などの材料では文献で360 MPaと参照)を印加すると、粉末は理論密度近くまで圧縮されます。このプロセスは、気孔率を効果的に絞り出し、電解質層が粒状ではなく固体であることを保証します。

連続したイオン経路の確立

電池が機能するためには、リチウムイオンがアノードからカソードへ移動するための連続した道路が必要です。

高圧圧縮により、個々の粉末粒子が変形して結合します。これにより、密接な固体間接触が確立され、孤立した粒子がイオン伝導経路の連続ネットワークに変換されます。

電気化学的性能の向上

この圧力によって達成される構造密度は、電池の電気化学的指標に直接相関します。

界面インピーダンスの最小化

全固体電池における最大の課題は界面インピーダンス、つまりイオンが材料間を移動する際に直面する抵抗です。

接触不良は高抵抗につながり、電池性能を低下させます。 immenseな圧力を印加することにより、固体電解質と電極材料間の接触面積を最大化し、この抵抗を大幅に低減します。

リチウムデンドライトの抑制

高密度で低気孔率の電解質ペレットは、重要な安全機能を提供します。

高圧縮は、物理的に堅牢なバリアを作成します。この密度は、リチウムデンドライトの侵入を防ぐ効果的なための基本です。これは、金属リチウムが電解質を貫通して成長し、短絡を引き起こす可能性のある現象です。

機械的安定性の確保

単純な導電性だけでなく、圧力は界面で材料が機械的にどのように相互作用するかを決定します。

リチウムクリープの誘発

リチウム金属アノードを使用する場合、高圧は独自の機械的目的を果たします。

適切な圧力は、リチウム金属にクリープを誘発します。これにより、リチウムが流れ、界面の空隙を積極的に満たし、電池が動作しても均一な接触が維持されるようになります。

界面の一貫性の維持

電極材料は、充放電サイクル中に体積が変化することがよくあります。

十分な初期圧縮と維持圧がないと、これらの体積変化は界面の分離(剥離)を引き起こす可能性があります。高圧は層が結合したままであることを保証し、電池が内部で物理的にバラバラになるのを防ぎます。

トレードオフの理解

高圧は製造に必要ですが、製造圧力と動作圧力を区別することが重要です。

製造対動作圧力

370〜400 MPaの範囲は、通常、ペレットを最初に形成するために使用される冷間プレス製造圧力です。

ただし、実際の電池のテストとサイクリング中には、必要なスタック圧力はしばしば低くなります(通常70〜80 MPa)。動作中に極端な製造圧力を維持することは実際には困難であり、高密度ペレット構造が形成された後は必要ない場合があります。

正確な制御の複雑さ

この圧力を印加することは、鈍器ではありません。実験室用油圧プレスによる精密な制御が必要です。

不均一な圧力分布は、ペレットのひび割れや密度勾配につながる可能性があります。機器は、セルの電気化学データが安定して信頼できることを保証するために、均一な単軸力を供給できる必要があります。

目標に合った選択をする

印加する圧力の量は、アセンブリプロセスの特定の段階と材料の要件によって決まるべきです。

- 主な焦点が製造(ペレット形成)である場合:高範囲(約360〜400 MPa)を印加して、電解質粉末を冷間プレスして高密度で低気孔率の層にし、イオン伝導率を最大化します。

- 主な焦点がサイクルテスト(動作)である場合:低く連続的なスタック圧力(約70〜80 MPa)を使用して、界面接触を維持し、セルコンポーネントを破壊することなく体積変化に対応します。

最終的に、高圧の印加は、固体材料の固有の接触不足を克服する唯一の方法であり、高性能全固体電池にとって交渉不可能なステップとなります。

概要表:

| 圧力範囲 | 主な機能 | 主な利点 |

|---|---|---|

| 370-400 MPa(製造) | 粉末を冷間プレスして高密度ペレットにする | 空隙を排除することによりイオン伝導率を最大化する |

| 70-80 MPa(動作) | サイクリング中の界面接触を維持する | 剥離を防ぎ、体積変化に対応する |

全固体電池の研究に精密な圧力制御が必要ですか? KINTEKの実験室用油圧プレスは、高密度で高性能なペレットの製造に必要な均一な高圧圧縮(370〜400 MPa)を提供します。当社の自動ラボプレス、等方圧プレス、および加熱ラボプレスは、次世代電池を開発する研究所に再現可能な結果を保証します。 今日お問い合わせください、バッテリーアセンブリプロセスを強化しましょう!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- マニュアルラボラトリー油圧ペレットプレス ラボ油圧プレス

- XRFおよびKBRペレット用自動ラボ油圧プレス