簡潔に言えば、蛍光X線 (XRF) 分析では材料の非常に薄い表面層しか分析しないため、試料調製は極めて重要です。 この表面の品質、一貫性、組成が、結果の精度と信頼性を直接決定します。適切な調製なしでは、試料の真のバルク組成ではなく、未調製の表面のランダムな特性を測定していることになります。

核心的な問題は、XRFが物理的および化学的変動に非常に敏感であるということです。適切な試料調製—ほとんどの場合、試料を微粉末に粉砕し、高密度ペレットにプレスすること—は、表面粗さ、変動する密度、鉱物の不均一性などの不整合性を排除し、均一で真に代表的な試料を作成します。

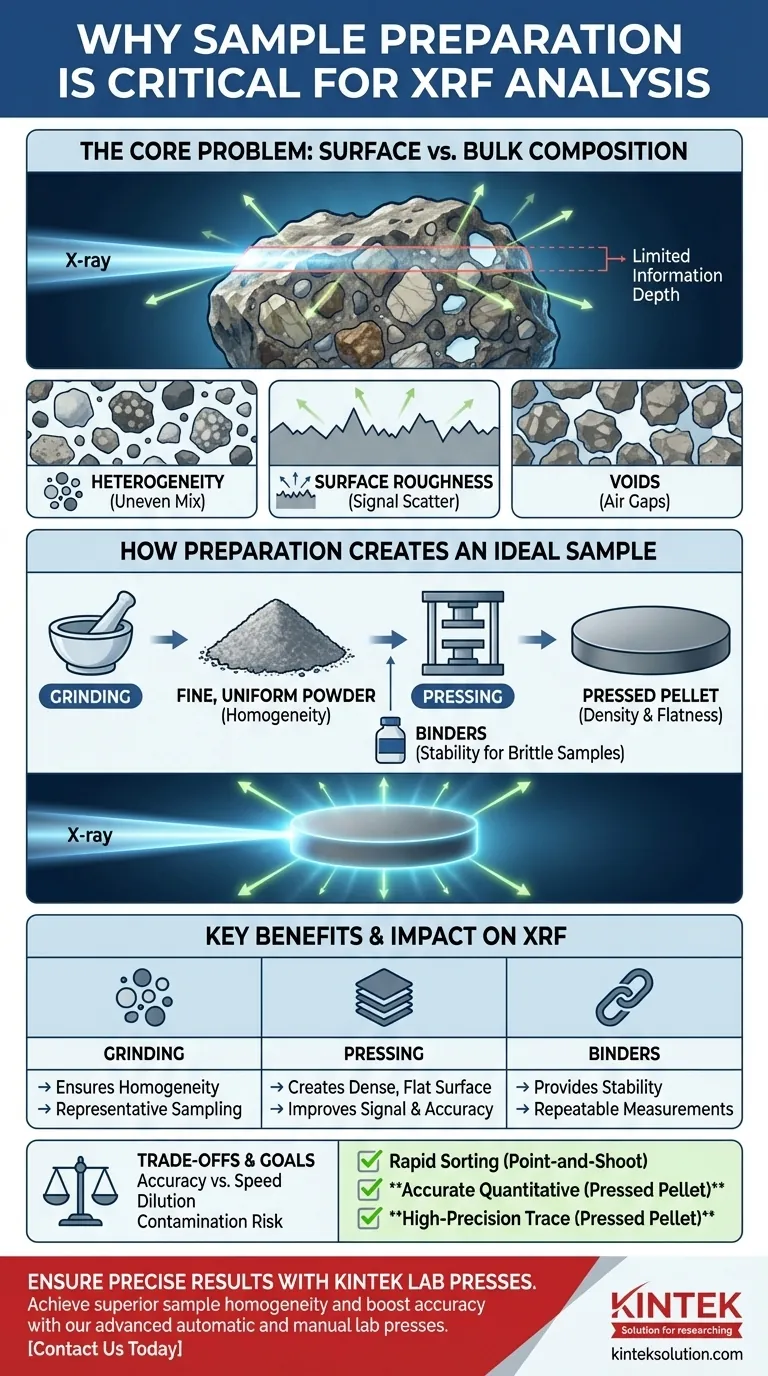

核心的な問題:表面組成とバルク組成

XRFは表面が支配的な分析技術です。X線ビームは試料の浅い深さにしか浸透せず、測定される蛍光X線はさらに小さな体積から放出されます。これにより、適切な調製が解決しなければならないいくつかの課題が生じます。

限られた情報深度

装置からの一次X線は試料内の原子を励起しますが、表面近くの原子からの蛍光X線のみが検出器に到達して測定されます。この「情報深度」は非常に小さく、試料の密度(マトリックス)と測定される元素のエネルギーに依存します。重くて密度の高い材料ほど、情報深度ははるかに小さくなります。

不均一性の影響

ほとんどの未加工試料は不均一であり、組成が均一ではありません。例えば、地質試料には、異なるサイズと硬度を持つ様々な鉱物が含まれています。X線ビームが表面の単一の大きな、代表的でない粒子に当たると、結果は歪み、試料の平均組成を反映しません。

表面粗さと空隙

不均一な表面はX線信号を予測不能に散乱させます。さらに、緩い粉末には粒子間に大きな空隙(空気層)が含まれています。これらの空隙は分析される材料の量を減少させ、蛍光信号を弱め、特に微量元素の測定精度を低下させます。

調製が理想的な試料を生成する方法

試料調製の目的は、非理想的で不均一な試料を、分光計が高精度で測定できる完全に平坦で密度の高い均一な試料に変換することです。

均一性のための粉砕

ほとんどの固体試料の最初のステップは、非常に細かい、均一な粉末への粉砕です。このプロセスは個々の鉱物粒子を粉砕して混合し、XRFによって分析される小さな体積がバルク材料と統計的に同一であることを保証します。

密度と完璧な表面のためのプレス

緩い粉末は固い岩石よりも均一ですが、それでも空隙の問題を抱えています。油圧プレスで高圧をかけて粉末をプレスすることにより、プレス成形ペレットが作成されます。この方法では、2つの重要な目標が達成されます。

- 空隙を排除し、試料材料を濃縮することで、すべての元素の信号強度が高まります。

- 完全に平坦で滑らかな表面を作成し、毎回均一で再現性のある測定を保証します。

安定性のためのバインダーの使用

脆い鉱物のような一部の材料は、それ自体では固いペレットを形成しません。このような場合、セルロースやホウ酸などの結合剤が粉末と混合されます。この結合剤は接着剤として機能し、プレス中に粒子が互いに結合するのを助け、耐久性のある安定したペレットを作成します。

トレードオフの理解

調製方法の選択には、精度要件と時間および労力のバランスを取ることが含まれます。単一の「最良」の方法はなく、特定の分析目標にとって最適な方法があるだけです。

精度 vs. 速度

未調製試料に対する「ポイントアンドシュート」分析は高速ですが、大まかなスクリーニングにのみ適しています。高品質で信頼性の高い定量データを得るには、プレス成形ペレットの作成は不可欠です。溶融ビーズの作成のようなより高度な方法は、さらに高い精度を提供しますが、より多くの時間、設備、専門知識を必要とします。

試料の希釈

結合剤を使用すると、技術的には試料が希釈され、各元素の測定強度がわずかに低下する可能性があります。しかし、これは必要な価値のあるトレードオフであり、試料の安定性、均一性、再現性における利得は、信号のわずかな損失をはるかに上回ります。

汚染の可能性

粉砕とプレスは、潜在的な汚染源を導入します。粉砕容器は摩耗する可能性があり、結合剤には微量の不純物が含まれている場合があります。特にppb (parts-per-billion) 範囲の微量元素を測定する場合、高純度の粉砕材料と認定された結合剤を使用することは、分析の完全性を維持するために不可欠です。

目的に合った適切な選択

データが目的に合致していることを確認するために、試料調製技術を分析ニーズに直接合わせましょう。

- 迅速な選別や単純な材料識別が主な焦点の場合: 未調製表面での直接「ポイントアンドシュート」分析で十分な場合があります。

- 正確な定量分析が主な焦点の場合: 試料を微粉末に粉砕し、プレス成形ペレットを作成することが、信頼性の高い結果を得るための業界標準の方法です。

- 微量元素の高精度分析が主な焦点の場合: プレス成形ペレットは、信号強度を最大化し、最高の精度と再現性を確保するために不可欠です。

最終的に、一貫した試料調製に時間を投資することは、XRFデータの品質と完全性を保証するための最も重要なステップです。

要約表:

| 調製ステップ | 主な利点 | XRF分析への影響 |

|---|---|---|

| 微粉末への粉砕 | 均一性を確保 | 代表的なサンプリングのために鉱物の不均一性を低減 |

| ペレットへのプレス | 高密度で平坦な表面を作成 | 空隙と粗さを排除し、信号強度と精度を向上 |

| バインダーの使用 | 脆い試料に安定性を提供 | ペレットの耐久性を高め、再現性のある測定を保証 |

KINTEKの高度なラボプレス機で、XRF分析が正確で信頼性の高い結果を出すことを保証します。 試料を微粉末に粉砕する場合でも、耐久性のあるプレス成形ペレットを作成する場合でも、当社の自動ラボプレス、等方圧プレス、加熱ラボプレスは、研究室環境の厳しい要求を満たすように設計されています。KINTEK機器を使用することで、優れた試料均一性を達成し、不整合性を排除し、定量分析と微量元素分析の精度を向上させることができます。不適切な試料調製がデータに悪影響を及ぼさないように—今すぐお問い合わせください。当社のソリューションがワークフローを最適化し、分析結果を向上させる方法についてご説明します!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械