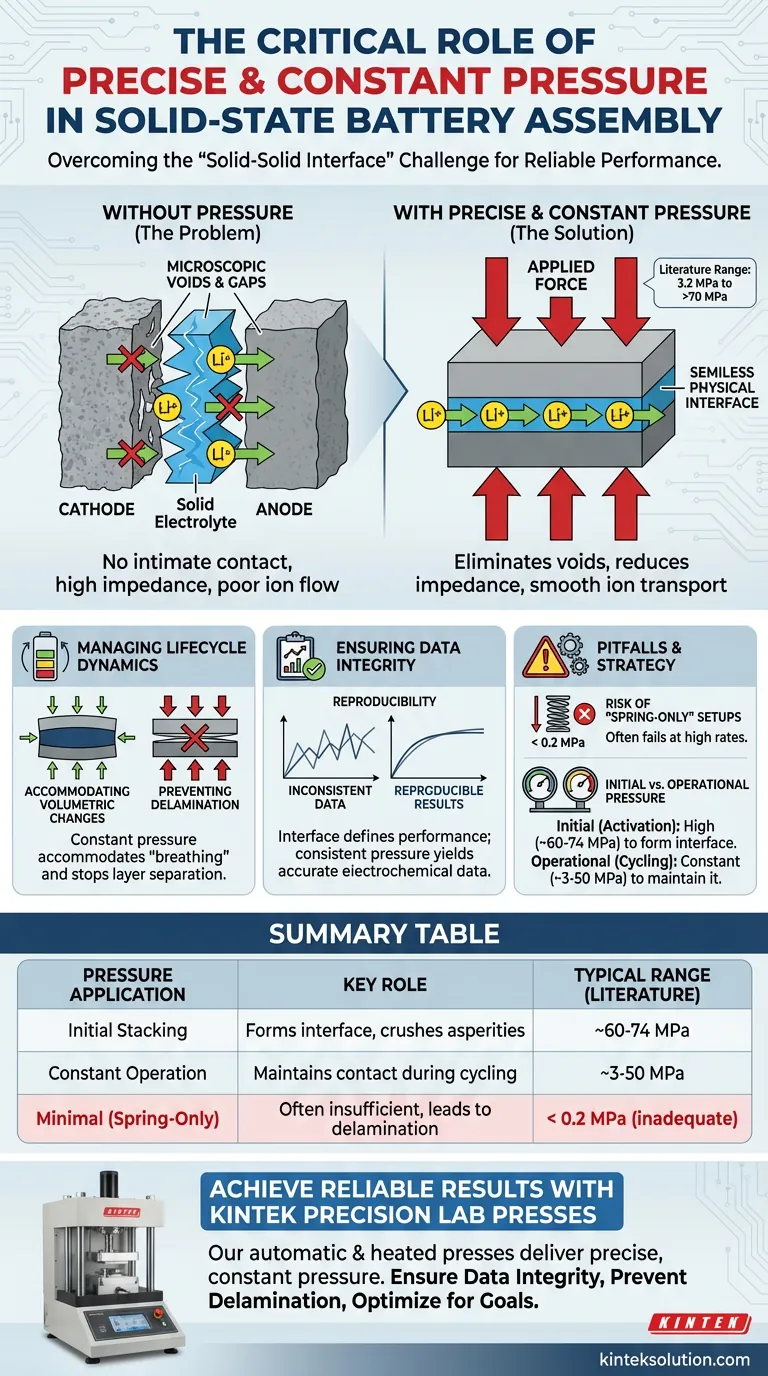

精密で一定の圧力の印加は、全固体電池材料固有の物理的限界を克服するための基本的な要件です。電解液のような液体は、電極表面を自然に濡らし、それに適合しますが、固体部品は硬く粗いため、効率的なリチウムイオン輸送に必要な、密着したボイドのない接触を確立するには、かなりの外力が要求されます。

全固体電池の根本的な課題は「固体-固体界面」です。持続的な圧力がなければ、微視的な隙間がイオンの流れを妨げ、体積変化によって層が剥離します。圧力は単なる変数ではなく、低インピーダンスを保証し、即時の性能低下を防ぐ構造的な接着剤なのです。

固体-固体界面の課題解決

全固体セルにおける圧力の主な役割は、2つの硬い材料を機械的に強制して、統一された電気化学システムを形成することです。

物理的なボイドの除去

表面の粗さにより、カソード、固体電解質、アノードの間には、微視的な隙間が自然に存在します。実験室用プレスは、これらのボイドを除去するために力を加えます(文献中の例は3.2 MPaから70 MPa超まであります)。

これにより、シームレスな物理的界面が形成され、粒子が連続的な接触を確立することが保証されます。これがなければ、電池の「活性面積」は大幅に減少し、テストが始まる前に性能が制限されます。

界面インピーダンスの低減

ボイド除去の直接的な結果は、接触抵抗の劇的な低減です。

リチウムイオンが電極から電解質に移動するためには、この境界を物理的に横切る必要があります。高くて均一な圧力は、この接合部でのインピーダンスを最小限に抑え、高レート性能に不可欠なスムーズなリチウムイオン輸送を可能にします。

ライフサイクルダイナミクスの管理

圧力は組み立て中だけでなく、セルの完全性を維持するために、動作中も常に維持される必要があります。

体積変化への対応

電極は動作中に「呼吸」します。リチウムイオンが構造に出入りするにつれて、膨張および収縮します。

一定のスタック圧力は、これらの体積変化に対応します。材料が移動したり膨張したりしても、電気的接続が途切れないことを保証します。

層間剥離の防止

圧力が不十分または変動すると、材料の膨張と収縮が層間剥離(層が物理的に分離すること)につながる可能性があります。

参考文献によると、最小限のバネ圧力(例:0.2 MPa未満)に依存するセルは、急速な容量減衰に苦しむことが示されています。逆に、制御された圧力は層の機械的完全性を維持し、これは長いサイクル寿命の前提条件です。

データ整合性の確保

研究者にとって、圧力の印加はデータの妥当性の問題です。

結果の再現性

界面が性能を定義するため、一貫性のない圧力は一貫性のないデータにつながります。

実験室用プレスを使用して精密な力を加えることで、イオン伝導率やサイクリング安定性などの電気化学的性能データが、不十分な組み立てのアーティファクトではなく、材料の真の化学的性質を反映することが保証されます。

避けるべき一般的な落とし穴

圧力は不可欠ですが、その印加方法も、印加量と同じくらい重要です。

「バネのみ」セットアップのリスク

不十分な力(多くの場合0.2 MPa未満)しか提供しない単純なバネに頼るのは、よくある落とし穴です。

データによると、これは初期接続には有効かもしれませんが、高レートでの界面層間剥離を抑制するにはしばしば失敗します。厳密なテストに必要な安定性を維持するには、専用の圧力装置が必要になることがよくあります。

初期圧力と動作圧力の区別

界面を*形成*するために必要な圧力と、それを*維持*するために必要な圧力を区別することが重要です。

表面の粗さを潰して電池を「活性化」するために、サイクリング中の接触を維持するために必要な、より低いが安定した動作圧力(例:約3〜50 MPa)と比較して、大幅に高い初期スタッキング圧力(例:約60〜74 MPa)が必要になる場合があります。

目標に合わせた適切な選択

採用する特定の圧力戦略は、テストのフェーズによって異なります。

- 主な焦点がセル活性化の場合:最小限のボイドと可能な限り低い初期内部抵抗を確保するために、高い初期圧力(例:60〜74 MPa)を印加します。

- 主な焦点が長期サイクルの場合:電極の膨張に対応でき、圧力がクリティカルな閾値を下回らないようにできる、定常的で調整された圧力装置を優先します。

- 主な焦点が高レート性能の場合:最小限のバネ圧力は避け、急速な放電中のインピーダンススパイクを防ぐために、密着した粒子接触(約3.2 MPa以上)を維持できるセットアップを確保します。

最終的に、圧力を後回しにするのではなく、重要な組み立てパラメータとして扱うことが、正確で再現性の高い全固体電池データを達成する唯一の方法です。

概要表:

| 圧力印加 | 主な役割 | 典型的な範囲(文献) |

|---|---|---|

| 初期スタッキング | 界面形成、粗さの潰し | 約60〜74 MPa |

| 定常動作 | サイクリング中の接触維持 | 約3〜50 MPa |

| 最小(バネのみ) | しばしば不十分、層間剥離を引き起こす | < 0.2 MPa(不十分) |

KINTEKの精密ラボプレスソリューションで、信頼性の高い全固体電池テスト結果を達成しましょう。

当社の自動ラボプレスおよび加熱ラボプレスは、全固体テストセルの組み立てに必要な精密で一定の圧力を供給するように設計されています。これにより、ボイドの除去、界面インピーダンスの低減、サイクリング中の体積変化への対応に必要な密着した粒子接触が確保され、この記事で概説されている根本的な課題に直接対処します。

KINTEKプレスを使用することで、研究室の研究者は次のことが可能になります。

- データ整合性の確保:正確で再現性の高い電気化学的性能データを生成します。

- 層間剥離の防止:長期サイクルテストのための機械的完全性を維持します。

- 特定の目標に合わせた最適化:セル活性化、長期サイクル、または高レート性能のいずれに焦点を当てている場合でも。

不十分なバネセットアップに頼るのはやめましょう。KINTEKのラボプレス機の専門知識を、全固体電池研究の基盤にしましょう。

今すぐお問い合わせいただき、お客様固有の圧力要件と、当社のソリューションがR&Dワークフローをどのように強化できるかについてご相談ください。

ビジュアルガイド

参考文献

- Zehui Zhao, Peng Tan. Quasi/All Solid‐State Electrolytes for Lithium–Carbon Dioxide Batteries. DOI: 10.1002/cnl2.70026

この記事は、以下の技術情報にも基づいています Kintek Press ナレッジベース .

関連製品

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械